Coca-Cola – Dari pengisian hingga ke sensor secara digital

Pemeliharaan prediktif menggunakan sensor IO-Link ifm

Coca-Cola, produsen minuman terbesar di dunia, mengoperasikan lebih dari 50 pabrik pengisian di Eropa Barat. Untuk mengatasi pemeliharaan dan kesalahan dengan cepat dan tepat, grup ini sedang mendigitalisasi semua sistem pengisian dan mengembangkan digital twin untuk tujuan ini. Hal ini memungkinkan proses produksi dipantau secara real-time dan segera dioptimalkan jika diperlukan, bahkan dari jarak jauh, dari mana saja di seluruh dunia. Coca-Cola bekerja sama dengan spesialis otomatisasi ifm untuk mengembangkan sensor andal yang diperlukan.

Edelstal di Austria merupakan salah satu lokasi unggulan. “Kami adalah pabrik pengisian berlisensi untuk Coca-Cola dan mengisi hampir semua produk di sini,” jelas Christian Kohlhofer, Plant Manager, Coca-Cola HBC Austria. Mengisi lebih dari 500 juta liter minuman setiap tahunnya, pabrik ini merupakan salah satu yang terbesar dalam grup.

“Kami semakin berfokus pada otomatisasi dan digitalisasi. Banyak dari apa yang kami terapkan juga kemudian diterapkan oleh pabrik grup yang lain,” kata Christian Kohlhofer.

Pabrik di Edelstal juga beroperasi sebagai pabrik cadangan: jika terdapat hambatan produksi di lokasi lain, pabrik Austria dapat ikut serta membantu.

Pemantauan kondisi mencegah waktu henti yang tidak direncanakan

Ketersediaan sistem adalah prioritas utama bagi produsen minuman internasional. “Di lokasi, kami bisa segera tahu setiap kali ada waktu henti sistem,” jelas manajer pabrik.

Pabrik ini menerapkan prinsip manufaktur just-in-time, daripada bekerja untuk persediaan. Itulah sebabnya mengapa pemeliharaan prediktif dengan pemantauan kondisi sangat penting. Dengan kata lain, kondisi mesin dan sistem terus dipantau sehingga pemeliharaan dapat dilakukan secara tepat pada saat dibutuhkan. Data sensor real-time digunakan untuk segera mengenali keausan, kerusakan, dan kebutuhan pemeliharaan lainnya. Tujuannya adalah untuk menghindari waktu henti yang tidak direncanakan, mengurangi biaya pemeliharaan, dan memperpanjang masa pakai sistem. Teknologi modern seperti IO-Link, IoT (Internet of Things), dan machine learning memungkinkan pekerjaan pemeliharaan direncanakan pada saat yang tepat; tidak terlalu cepat dan juga tidak terlalu terlambat.

“Banyaknya sensor yang terpasang, memungkinkan kami untuk meningkatkan ketersediaan sistem secara signifikan,” ujar Kohlhofer dengan gembira. "Pemeliharaan tidak lagi didasarkan pada waktu, tetapi pada kondisi. Hal ini mengurangi biaya kami secara signifikan."

Sensor IO-Link memantau proses yang kompleks

Sensor dengan interface IO-Link adalah pilihan pertama dalam hal mendigitalisasi sistem. Sensor pintar ini menggunakan interface komunikasi dua arah yang telah distandarisasi untuk berkomunikasi dengan pengontrol dan sistem lainnya. Berbeda dari sensor konvensional, sensor pintar ini tidak hanya memungkinkan untuk pertukaran sinyal peralihan yang sederhana, tetapi juga untuk data proses yang luas dan informasi diagnostik. Karena transmisi nilai pengukuran dilakukan secara digital dan tidak secara analog, transmisi sinyal juga harus akurat dan bebas dari gangguan, karena tidak adanya data yang hilang dalam proses konversi seperti yang biasa terjadi pada transmisi analog.

Berbagai sensor ini mudah dipasang dan dikonfigurasi, serta memberikan data yang presisi secara real-time. Data diagnostik yang dapat diambil secara tidak bersiklus seperti nilai minimum atau maksimum, tingkat polusi atau kesalahan seperti kabel yang putus atau hubung singkat dapat mendukung pemeliharaan berbasis kondisi secara optimal. Sensor IO-Link juga dapat menjamin fleksibilitas dan efisiensi yang tinggi dalam otomatisasi. Tingkat kompatibilitasnya yang tinggi memungkinkan berbagai sensor tersebut diintegrasikan dengan mulus ke dalam sistem yang sudah ada dan dengan mudah diintegrasikan ke level TI melalui komunikasi digital.

Salah satu contohnya adalah penggunaan sensor getaran IO-Link dalam proses penyegelan kaleng. “Kualitas dalam proses penyegelan kaleng adalah masalah seperseribu milimeter,” jelas Gerhard Wieszmüllner, Maintenance & Spare Parts Manager di Coca-Cola HBC Austria. “Sensor IO-Link prediktif dari ifm memungkinkan kami untuk mendeteksi deviasi getaran terkecil dan dengan demikian menjamin kaleng dapat tertutup rapat secara permanen.”

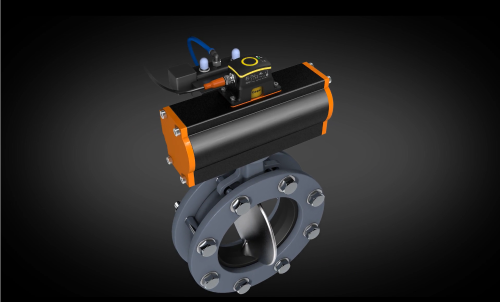

Sensor katup IO-Link dari ifm digunakan pada katup flap sistem pencucian botol. “Kami dapat mengetahui sebelumnya jika segel flap rusak atau perlu diganti tanpa kehilangan bahan apa pun,” kata Gerhard Wieszmüllner. "Ini berarti, kami misalnya tidak perlu menguras rendaman alkali dan dengan demikian dapat menghindari waktu henti mesin yang panjang. Ini benar-benar menghemat waktu dan uang".

Gambar 1: Sensor katup dengan kemampuan IO-Link tidak hanya mendeteksi posisi flap, tetapi juga mendeteksi adanya keausan, penyumbatan atau penumpukan pada katup, sehingga mendukung pemeliharaan preventif.

Gambar 2: Lampu sinyal LED memberikan gambaran tentang status mesin di lokasi dengan cepat.

Gambar 3: Sensor getaran nirkabel pada pompa sirkulasi untuk pemantauan getaran total yang andal dan berulang yang sesuai dengan DIN ISO 10816.

Ketika beroperasi non-stop, waktu henti yang tidak direncanakan bisa menimbulkan biaya yang sangat besar.

Modul IO-Link terdesentralisasi menggabungkan sinyal sensor dan sekaligus memungkinkan informasi yang mendetail tentang sensor digital dari sisi IT, yang memungkinkan diagnosis secara ekstensif.

Digital twin melalui jalur Y

Semua data sensor sistem direkam untuk dapat menilai kondisi mesin dan komponennya secara akurat. Jalur Y digunakan untuk membagi data sensor menjadi dua jalur secara real-time: jalur pertama mengirim data ke PLC, yang menangani kontrol konvensional dan regulasi sistem. Pada saat yang sama, data sensor digital dikirim ke level IT melalui jalur kedua. Di Coca-Cola, sinyal dari berbagai sensor ditransfer secara otomatis dengan cara ini ke platform IT “Pocket Factory”. Sebagai digital twin, gambar virtual ini dapat menggambarkan kondisi sistem yang sebenarnya secara tepat dan terus diperbarui dengan data real-time.

Digitalisasi hingga ke level sensor memberikan transparansi penuh terhadap produksi global di Coca-Cola. Digital twin, yang didasarkan pada data dari sensor IO-Link ifm, memungkinkan pemeliharaan sistem berbasis kondisi. Machine learning dan kecerdasan buatan digunakan untuk memprediksi keausan, kesalahan produksi dan anomali lainnya dalam proses dengan cepat.

“Data ini memungkinkan kami untuk mengambil tindakan pemeliharaan yang tepat secara proaktif dan pada waktu yang optimal untuk memastikan kualitas produk,” jelas Wieszmüllner. Hal ini mencegah waktu henti yang tidak direncanakan, meminimalkan biaya dan menjamin standar kualitas yang tinggi.

Aspek penting lainnya dari digitalisasi di Coca-Cola adalah keberlanjutan. Dengan menggunakan teknologi digital, grup dapat mengurangi jejak ekologisnya. Misalnya, pemantauan dan kontrol proses produksi yang presisi memungkinkan pemanfaatan sumber daya yang lebih efisien seperti air dan energi. Hal ini tidak hanya bermanfaat terhadap lingkungan tetapi juga membantu mengurangi biaya.

Memenui persyaratan keamanan siber

Keamanan siber memainkan peran sentral dalam pabrik produksi seperti Coca-Cola, karena tidak hanya penting untuk melindungi data sensitif perusahaan, tetapi juga untuk melindungi proses produksi yang penting dari akses dan manipulasi yang tidak sah. Meningkatnya jaringan mesin dan sistem di Industri 4.0 meningkatkan risiko dari serangan siber terhadap infrastruktur.

Serangan yang berhasil tidak hanya bisa menyebabkan waktu henti produksi, tetapi juga kerugian finansial yang cukup besar atau hilangnya reputasi. Pabrik juga sering menggunakan sistem yang memproses data produksi yang penting, misalnya, untuk jaminan kualitas atau meningkatkan efisiensi. Melindungi data ini berarti memastikan rahasia perusahaan tetap terjaga dan proses berjalan dengan aman dan stabil. Di lingkungan yang sangat diatur seperti Coca-Cola, semua komponen, termasuk sensor, harus memenuhi persyaratan keamanan siber yang ketat untuk memastikan pengoperasian pabrik yang aman dan integritas produksi.

“Bekerja sama dengan tim keamanan siber internal kami, ifm telah menemukan cara untuk memenuhi semua standar,” puji Plant Manager, Christian Kohlhofer. “Data disimpan, diproses, dan dianalisis sedemikian rupa sehingga semua pedoman keamanan siber dipatuhi.”

Kemitraan yang erat dengan ifm

Coca-Cola telah bekerja sama dengan ifm sebagai mitra otomatisasi di lokasinya di Austria selama bertahun-tahun. Plant Manager Christian Kohlhofer memuji kemitraan ini: “Slogan ifm adalah ‘dekat dengan Anda’. Slogan ini sejalan dengan nilai perusahaan kami ‘We over I’. Kami bekerja sama dengan baik dan sama-sama ingin menemukan solusi yang cepat," kata sang manajer. “ifm selalu ada ketika kami membutuhkan dan waktu responsnya sangat cepat ketika ada masalah.”

Transparansi maksimal: Digital twin memungkinkan akses global ke sistem pengisian hingga ke sensor IO-Link digital. Anomali bisa langsung terdeteksi.

Kesimpulan

Digitalisasi dan otomatisasi di Coca-Cola merupakan proses berkelanjutan yang dapat mengarahkan masa depan grup. Dengan menggunakan teknologi canggih dan bekerja sama dengan mitra seperti ifm, Coca-Cola dapat meningkatkan efisiensi, mengoptimalkan proses produksinya, dan memastikan kualitas produknya. Di saat yang sama, digitalisasi membantu meningkatkan keberlanjutan dan mengurangi dampak lingkungan. Fokus yang jelas terhadap inovasi dan peningkatan aspek berkelanjutan berarti kemitraan antara Coca-Cola dan ifm sangat tepat untuk terus berlanjut di masa mendatang.