- moneo: plataforma IIoT

- Casos prácticos

Garantía de calidad demostrable en aplicaciones asépticas: control de la limpieza in situ (Cleaning in Place)

ifm prover gmbh fabrica sensores de proceso que permitan a las empresas medir el caudal, la velocidad de los flujos o la conductividad de los fluidos, entre otras cosas. En las pruebas prácticas realizadas en una instalación de limpieza in situ (CIP, por sus siglas en inglés), se comprueba el funcionamiento, la precisión y la calidad de fabricación de los sensores.

Situación inicial: únicamente se realiza un control limitado por medio de un sistema de control industrial

La instalación CIP puede funcionar con diferentes fluidos, presiones y temperaturas para probar los sensores lo más cerca posible de las aplicaciones del cliente. Para el control de la instalación, se utiliza un sistema de control industrial convencional, por lo que la supervisión mediante la tecnología de sensores solo se puede llevar a cabo de forma limitada.

Objetivo del proyecto: monitorización de la instalación basada en datos sin intervención del PLC

Con la ayuda de la plataforma moneo, se debe implantar una solución integral para la monitorización de la instalación que también ofrezca la posibilidad de acceder a los datos históricos y de analizarlos en mayor profundidad. En una primera etapa de desarrollo, se debe efectuar la supervisión de la conductividad y la temperatura; pero ya teniendo en cuenta la perspectiva de ampliación de la supervisión a otros parámetros de medida como el nivel, el caudal o la presión.

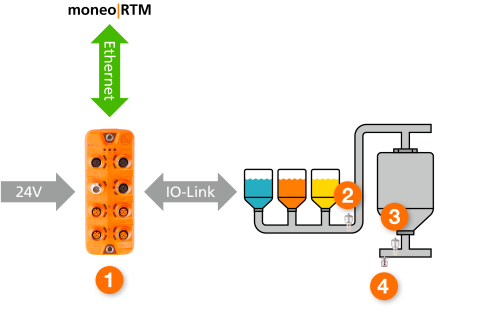

Ejecución: moneo RTM cumple con la especificación IO-Link

Gracias a la potente infraestructura informática existente, se instaló moneo en el servidor central de ifm prover gmbh y se otorgó la licencia de la aplicación moneo RTM. Los datos de los sensores se transmiten a moneo a través de un maestro IO-Link conectado por VLAN.

Proyecto completado con éxito: moneo RTM ofrece las siguientes ventajas para el control de la limpieza in situ

El registro completo y continuo de datos permite un análisis permanente y preciso del proceso CIP. La información obtenida se puede utilizar para optimizar los procesos cuando sea necesario y así aumentar y mantener la calidad a largo plazo, haciendo un uso eficiente de los recursos. Gracias al almacenamiento de los datos históricos, la eficacia de la optimización del proceso también se puede rastrear a largo plazo y desarrollar de una manera sostenible. Además, la solución de software utilizada ofrece al usuario plena libertad para personalizar pantallas y lógicas de evaluación en función de sus necesidades. Y esto se puede hacer de forma intuitiva y rápida gracias a su diseño fácil de usar.

Conclusión: estas funciones y prestaciones de moneo RTM aportan un valor añadido al control de la limpieza in situ

Con moneo RTM se pudieron alcanzar todos los objetivos:

- Adaptación a la aplicación individual del cliente con una plataforma de software

- Seguimiento y análisis del proceso de limpieza SIN intervención del PLC

- Registro permanente de datos y almacenamiento de bases de datos

- Sistema redundante para mayor seguridad de los procesos

- Identificación del potencial de ahorro

- Calculated Values: conversión de los valores de los sensores en información relevante para el proceso utilizando el modelado de datos (valores calculados)

- Gestión de alarmas integrada: reacción rápida ante los cambios en los parámetros del proceso gracias a la gestión de alarmas integrada

Estructura del sistema

- Maestro IO-Link (AL1350)

- Sensor de conductividad en la entrada

- Temperatura del fluido (LDL200) en la salida

- Temperatura del fluido (TCC501) en la salida

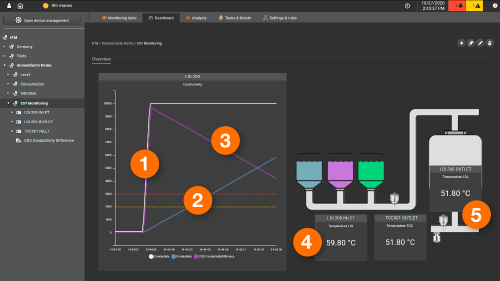

Panel de control

El panel de control proporciona al usuario una visión general de los valores del proceso relevantes para la instalación CIP. Este panel se puede personalizar según las necesidades del cliente mediante la función de arrastrar y soltar. Además, incluye gráficos de la instalación para una mejor visualización de sus puntos de medición. De esta forma, el usuario obtiene una clara representación del estado de la instalación a través de todos los sensores.

- Conductividad (LDL200) en la entrada

- Conductividad (LDL200) en la salida

- Diferencia entre los valores de conductividad (valor calculado)

- Temperatura del fluido del sensor de conductividad (LDL200) en la entrada

- Temperatura del fluido en la salida del sensor de temperatura (TCC501) y de conductividad (LDL200)

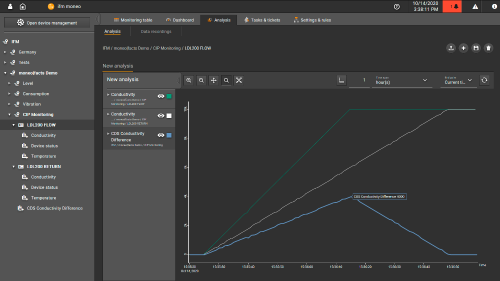

Análisis

En el análisis se utilizan datos históricos y se comparan los valores del proceso en diferentes momentos. Por ejemplo, se puede medir el tiempo que tarda la conductividad en alcanzar el mismo nivel en la entrada y la salida. Esto ayuda al operador de la máquina a optimizar el proceso. De esta forma, es posible optimizar los costosos procesos de lavado que, por ejemplo, requieren ácidos y lejías.

- Visualización de los valores de los sensores relevantes en el gráfico de análisis

- Visualización de la duración de los distintos procesos de limpieza

- Correlación de los valores del proceso de avance y retorno

- Conclusión sobre los sedimentos en la instalación

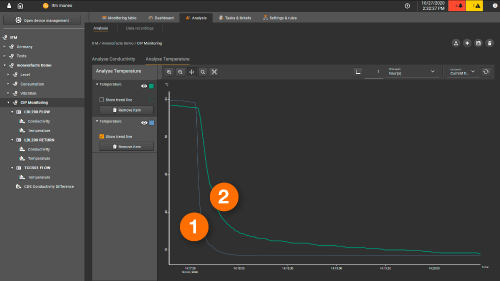

La temperatura es un factor decisivo en la limpieza, pero también un factor de coste. Cada grado que se puede economizar supone un importante ahorro a lo largo del año. El análisis permite evaluar cómodamente las oscilaciones de temperatura de los sensores.

- Temperatura del sensor de conductividad (LDL200) en la entrada

- Temperatura del sensor de conductividad (LDL200) en la salida

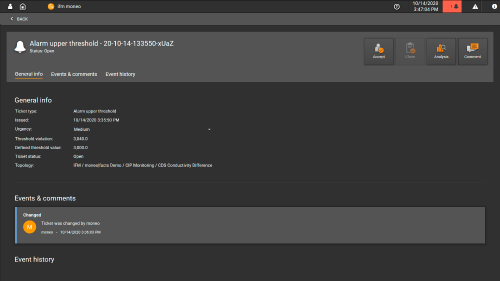

Tareas y tickets: valores límite de inicio/parada

Los valores límite permiten al operador de la máquina supervisar fácilmente su instalación. Se pueden establecer valores límite individuales para cada valor del proceso. En este ejemplo en concreto, se supervisa el valor del proceso correspondiente a la diferencia actual entre la conductividad en la entrada y en la salida. Si hay mucha diferencia, el operador de la máquina recibe un mensaje de aviso o de alarma.

- Función de alarma integrada para el control de los valores límite

- Generación automática de tickets en caso de alarma

- Tickets configurables con destinatarios definidos

- Estrategias de resolución de alarmas

- Detección temprana de daños y averías

- Se puede utilizar un asistente predefinido para configurar una estrategia de alarma

- El cliente puede administrar el ticket de alarma generado durante su vida útil

- Se pueden añadir comentarios al ticket, por ejemplo, la causa del error o una estrategia de mantenimiento

- La hora de la infracción del valor límite puede verse en el análisis de datos mediante un botón de análisis

Calculated Values: valores calculados

Mediante esta función se pueden vincular y calcular los valores del proceso. En este ejemplo en concreto, el valor calculado permite registrar más rápidamente la diferencia entre la conductividad en la entrada y en la salida.

- Conductividad en la entrada

- Conductividad en la salida

- Cálculo de la diferencia absoluta entre los dos valores de entrada

- Resultado del cálculo