W. v. d. Heyde – lekkagetest van aluminium velgen

IO-Link helpt bij de lekkagetest van aluminium velgen

Wanneer de bandenspanning in een autowiel daalt, gaan we als oorzaak – terecht – meestal uit van een gat in de band. Maar dat de velg zelf ook lek kan zijn, is niet iets wat veel mensen weten. De reden: Bij de productie van velgen wordt vloeibaar lichtmetaal in een mal gegoten. Daarbij kunnen tijdens het proces minuscule scheurtjes in poriën of lekkanalen ontstaan, waardoor later de lucht kan ontsnappen. Daarom voeren de fabrikanten van aluminium velgen deze grondige elkkagetest uit, voordat de velgen in de handel worden gebracht.

De firma von der Heyde, een middelgrote familieonderneming die gevestigd is in Stade, is gespecialiseerd in de productie van industriële lekkagetestmachines voor de automobielindustrie. Algemeen directeur Gerald Lüdolph legt uit: "Wij construeren en produceren met ca. 90 medewerkers maatwerkoplossingen voor de lekkagetest met testgas tegenover vacuüm. Onze vakkennis reikt terug tot het midden van de jaren 90, toen wij begonnen met het ontwikkelen van testinstallaties voor aluminium velgen. Die leveren wij tot op de dag van vandaag over de wereld en wij hebben ons op dat gebied gevestigd als mondiaal marktleider."

Testprocedure

In de installaties wordt de lekkagetest uitgevoerd met behulp van vacuümtechniek en gasinspuiting. Daarbij wordt de te testen velg aan beide zijden met behulp van een rubberen plaat en afsluitkap afgedicht. Aansluitend wordt de ruimte rondom de velg en de binnenkant van de velg vacuüm getrokken met behulp van vacuümpompen. Vervolgens wordt in de afgedichte buitenruimte een testgas ingespoten. Hiervoor wordt gewoonlijk helium gebruikt, omdat het bijzonder effectief is bij het detecteren van de kleinste lekkages.

Door het drukverschil tussen het buitenste en binnenste gedeelte van de velg stroomt het helium-gasmengsel via eventueel aanwezig poriën of capillairen in het binnenste gedeelte van de velg. Daar wordt het heliumgehalte met behulp van een uiterst nauwkeurige massaspectrometer gemeten. Zolang de gemeten heliumhoeveelheid een bepaalde drempelwaarde niet overschrijdt, wordt de aluminium velg als dicht gezien, anders wordt hij uit gesorteerd.

Voordat de velg wordt goedgekeurd, wordt het helium-gasmengsel afgezogen en in de installatie weer gezuiverd. "Met deze procedure bieden wij onze klanten een hoge mate van kosteneffectiviteit, omdat het verbruikte testgas niet in de atmosfeer terechtkomt, maar in een recyclingcyclus weer opnieuw gebruikt wordt", licht Jens Westmeier toe, teamleider mechanische constructie bij Von der Heyde.

Afbeelding 1: In een vacuümprocedure worden de aluminium velgen op dichtheid getest.

Afbeelding 2: Lekkagetestinstallatie van de firma von der Heyde.

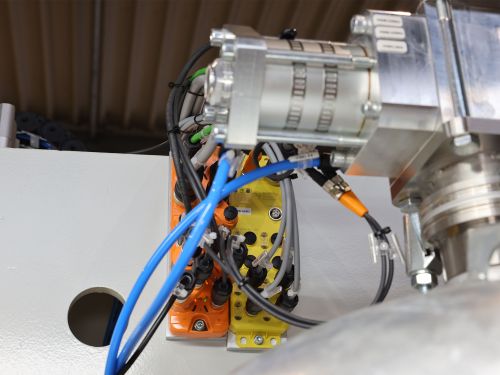

Afbeelding 3: Stromingssensoren registreren zowel de perslucht als ook het heliumtestgasmengsel.

Nieuw ontworpen installaties

In oudere installaties waren de lekkagetest en de testgasvoorbereiding altijd twee aparte installatieonderdelen. In de nieuwe ontworpen machines is dat essentieel gewijzigd. "Het vernieuwde ontwerp van de machines was in essentie bedoeld om de twee aparte machines samen te voegen tot een machine. Daardoor konden we het gebruiksoppervlak optimaliseren en de klant een compacte machine aanbieden met alle noodzakelijke functies, waarvoor voorheen twee aparte machines nodig waren. Daardoor bespaart de klant enorm veel ruimte in zijn productiehal", aldus Jens Westmeier.

Automatisering met IO-Link

In het kader van het vernieuwde ontwerp werd ook het sensorlaag volledig aangepast aan IO-Link, wat talrijke voordelen biedt. Die voordelen legt Joost Bochynski uit, die verantwoordelijk is voor de besturingstechniek: "We gebruiken een groot aantal sensoren van de firma ifm, waaronder optische sensoren, stromingssensoren en druksensoren. Dankzij IO-Link kunnen we de gegevens van deze sensoren optimaal verwerken en krijgen daardoor een schat aan informatie waarover we voorheen niet beschikten. Een voorbeeld is de stromingssensor SD die we in meerdere uitvoeringen gebruiken: de SD6500 voor perslucht, de SD6600 voor het formeergas en de SD6800 voor helium. Met deze sensoren kunnen we trends omtrent het verbruik afleiden, wat zonder IO-Link niet zo nauwkeurig mogelijk is. Door de uitgebreide informatie van de sensor kunnen we in de besturing data verzamelen over dag-, week- en maandverbruik en zo belangrijke trends voor de klant laten vastleggen en daarnaast interne lekkages bij machineleidingen detecteren. Daardoor kunnen onze klanten uiteindelijk kosten besparen. De efficiëntie en kwaliteit die wij met behulp van IO-Link-sensoren kunnen realiseren, zijn enorm toegenomen in vergelijk met analoge signalen. We kunnen nu veel nauwkeuriger bepalen of een sensor, bijvoorbeeld een druksensor, een probleem heeft of probleemloos functioneert. Deze diagnosemogelijkheden waren voorheen in deze omvang niet beschikbaar en maakten de automatisering aanzienlijk moeilijker. Dankzij de diagnosefunctie via IO-Link kunnen wij het proces op tijd stoppen en dure gevolgfouten vermijden."

Analoge sensoren via IO-Link aansluiten

Ook conventionele analoge sensoren met 4...20mA-uitgang kunnen met behulp van de conversie plug DP2200 naadloos in de IO-Link-infrastructuur worden geïntegreerd. Een voorbeeld hiervoor zijn de vacuümpompen waaraan een zeer nauwkeurige absolute druktransmitter PT0505 met analoge stroomuitgang is gemonteerd. Dankzij de conversie plug wordt deze sensor digitaal in de IO-Link-infrastructuur geïntegreerd en met de besturing verbonden.

Afbeelding 1: Alle sensoren en actuatoren communiceren via IO-Link-master-modules met de machinebesturing.

Afbeelding 2: Ook veiligheidsgerichte functies zijn te realiseren via speciale IO-Link-masters.

IO-Link – met veiligheid!

Ook veiligheidsgerelateerde signalen kunnen via IO-Link worden gecommuniceerd. Bij von der Heyde wordt de PROFIsafe-IO-Link-module AL200S van ifm gebruikt.

Thorben Reyelt, teamleider elektroconstructie: "Wij hebben de AL200S in de machine geïntegreerd om de beweging van de actuatoren veilig te kunnen uitschakelen. Dat betekent dat onze machines in een veilige toestand blijven en stilstaan wanneer de deur geopend is. Daardoor wordt de veiligheid van de operator gegarandeerd, omdat er in deze toestand geen beweging in de machine kan plaatsvinden. Dat is bijzonder belangrijk wanneer de operator onderhoudswerkzaamheden uitvoert of processen binnen de installatie wil controleren."

De PROFIsafe-IO-Link-module beschikt over veiligheidsgerelateerde digitale in- en uitgangen, die bijvoorbeeld voor de aansluiting van veilige mechanische contacten, actuatoren of OSSD-sensoren gebruikt kunnen worden. De aansturing vindt plaats via het PROFIsafe-telegram, dat via IO-Link getunneld wordt. De AL200S beschikt over acht digitale ingangen en vier digitale uitgangen waarbij de laatste tot twee ampère belast kunnen worden.

Status signaleren

De status van de testinrichting wordt goed zichtbaar weergegeven met behulp van optische signalen. Het testruimte is voorzien van gekleurde LED-verlichting, die tijdens het opzetten van de installatie wit brandt. Na afsluiting van de velgentest verandert de verlichting duidelijk zichtbaar in groen of rood, afhankelijk van het testresultaat.

Bovendien wordt de machine- en teststatus via een 3-segments LED-signaallamp DV2310 weergegeven met behulp van verschillende kleuren. Ook deze lamp wordt eenvoudig via IO-Link aangestuurd.

Bij Von der Heyde heeft men geprofiteerd van een bijzondere eigenschappen van de signaallamp: Wanneer de stromingssensoren een lekkage bij de leidingen van de installatie constateren, dan wordt voor het opsporen van de ondichte locatie een lekkagesonde gebruikt die de operator handmatig langs de leidingen leidt. Het meetsignaal van de lekkagesonde stuurt via de IO-Link het volume van de geïntegreerde zoemer in de signaallamp aan binnen een bereik van 0 tot 100 procent. Concreet betekent dat: hoe dichter de sonde bij een lekkagepunt komt, des te luider is het zoemersignaal. Deze akoestische feedback kan de gebruiker snel en eenvoudig lekkages in de machine opsporen, zelfs in lawaaierige productieomgevingen.

De IO-Link-gebaseerde LED-lamp is vanaf grote afstand goed zichtbaar en beschikt over een akoestische signaaloutput.

Conclusie

Samenvattend kan worden gesteld dat de omschakeling op IO-Link-gebaseerde technologieën bij Von der Heyde doorslaggevende verbeteringen in de lekkagetest van aluminium velgen mogelijk heeft gemaakt. Dankzij de integratie van IO-Link op sensorlaag worden niet alleen conventionele sensoren efficiënter gebruikt, maar ook veiligheidsgerelateerde signalen veilig verzonden. De mogelijkheid om zowel de machine- als de teststatus optisch en akoestisch te signaleren, verbetert de gebruiksvriendelijkheid en draagt bij tot een snelle identificatie van problemen. In zijn geheel maakt de IO-Link-technologie, die bij Von der Heyde wordt toegepas,t een nauwkeurige, efficiëntere en veiligere lekkagetest van aluminium velgen mogelijk, wat uiteindelijk resulteert in een hogere kwaliteit en kostenefficiëntie in de productie.