- moneo: IIoT-Plattform

- Use cases

Nachweisbare Qualitätssicherung im Hygienebereich: Cleaning in Place Überwachung

Prozesssensoren, die von Unternehmen beispielsweise zur Messung von Durchflussmengen, Strömungsgeschwindigkeiten oder Leitfähigkeit von Medien eingesetzt werden. In praxisnahen Tests in einer Clean-in-Place-(CIP-)Anlage werden die Sensoren hinsichtlich ihrer Funktion, Präzision und Fertigungsqualität überprüft.

Die Ausgangslage: nur eingeschränkte Überwachung durch Industriesteuerung

Die CIP-Anlage kann mit verschiedenen Medien, Drücken und Temperaturen betrieben werden, um die Sensorik möglichst nahe an den Kundenanwendungen zu prüfen. Zur Steuerung der Anlage kommt eine gängige Industriesteuerung zum Einsatz, wodurch sich eine Überwachung mittels Sensorik nur eingeschränkt umsetzen lässt.

Ziel des Projekts: Datengestützte Anlagenüberwachung ohne Einbindung der SPS

Mithilfe der moneo Plattform sollte eine umfassende Lösung zur Anlagenüberwachung realisiert werden, die auch die Möglichkeit bietet, auf Historiendaten zurückzugreifen und diese tiefergehend zu analysieren. In einer ersten Ausbaustufe sollte die Überwachung der Leitfähigkeit und der Temperatur erfolgen. Eine perspektivische Erweiterung der Überwachung auf weitere Messgrößen wie Füllstand, Strömung, Druck sollte jedoch bereits berücksichtigt werden.

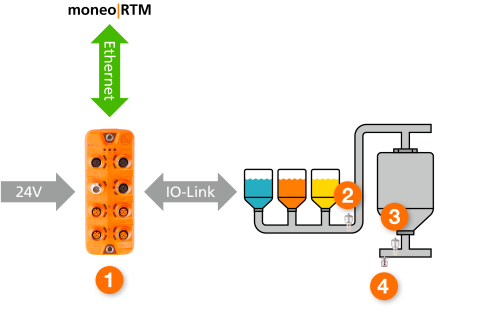

Die Durchführung: moneo RTM meets IO-Link

Aufgrund der Leistungsstärke der bestehenden IT-Infrastruktur wurde moneo auf dem zentralen Server installiert und die Applikation moneo RTM lizensiert. Die Sensordaten werden über einen per VLAN angebundenen IO-Link Master an moneo übermittelt.

Der Erfolg: Diese Vorteile bietet moneo RTM in der CIP-Überwachung

Die umfassende und kontinuierliche Datenerfassung ermöglicht eine dauerhaft exakte Analyse des CIP-Prozesses. Die gewonnenen Informationen können genutzt werden, um Abläufe bei Bedarf zu Optimieren und so die Qualität bei effizientem Ressourceneinsatz langfristig zu steigern und zu halten. Dank der Speicherung der Datenhistorie lässt sich die Effizienz der Prozessoptimierung auch langfristig nachvollziehen und nachhaltig gestalten. Darüber hinaus bietet die eingesetzte Softwarelösung dem User alle Freiheiten, Darstellungen und Auswertelogiken nach seinen Ansprüchen individuelle zu gestalten. Das gelingt dank des nutzerfreundlichen Designs auf Anhieb intuitiv.

Fazit: Diese Features und Leistungen von moneo RTM sorgen für einen Mehrwert in der CIP-Überwachung

Mit moneo RTM konnten alle Ziele erfüllt werden:

- Anpassung an individuelle Kundenapplikation mit einer Softwareplattform

- Überwachung und Analyse des Reinigungsprozesses OHNE Eingriff in die SPS

- Permanente Datenaufzeichnung und Datenbankspeicherung

- Redundantes System zur zusätzlichen Prozessabsicherung

- Identifizierung von Einsparpotential

- Calculated Values: Umrechnung von Sensorwerten zu prozessrelevanten Informationen, mit Hilfe von Datenmodellierung – Calculated Values

- Integriertes Alarmmanagement: Schnelle Reaktion auf sich verändernde Prozessparameter durch integriertes Alarmmanagement

Systemaufbau

- IO-Link Master (AL1350)

- Leitfähigkeitssensor im Zulauf

- Medientemperatur (LDL200) im Ablauf

- Medientemperatur (TCC501) im Ablauf

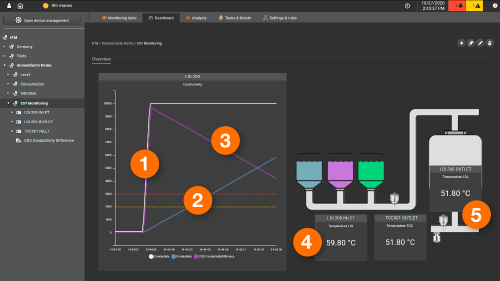

Dashboard

Im Dashboard erhält der Benutzer eine Übersicht der relevanten Prozesswerte für die CIP-Anlage. Er erstellt sich per Drag and Drop ein kundenspezifisches Dashboard und integriert Anlagengrafiken zur besseren Visualisierung seiner Messpunkte. Somit erhält er eine übersichtliche Darstellung des Anlagen-Zustands über alle Sensoren hinweg.

- Leitfähigkeit (LDL200) im Zulauf

- Leitfähigkeit (LDL200) im Ablauf

- Differenz der Leitwerte (berechneter Wert)

- Medientemperatur des Leitfähigkeitssensor (LDL200) im Zulauf

- Medientemperatur im Ablauf des Temperatur- (TCC501) und des Leitfähigkeitssensor (LDL200)

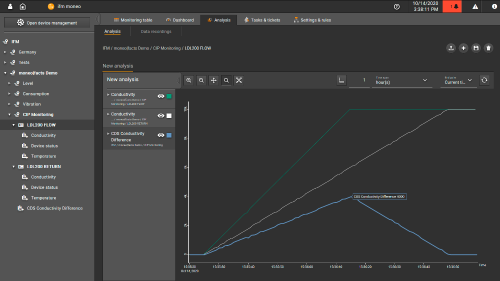

Analyse

In der Analyse wird auf Historiendaten zurückgegriffen, Prozesswerte unterschiedlicher Zeitpunkte werden miteinander verglichen. So kann beispielsweise die Zeit gemessen werden, wie lange es gedauert hat, bis die Leitfähigkeit im Zu- und Ablauf auf das gleiche Level gekommen ist. Dies unterstützt den Maschinenbediener bei der Optimierung des Prozesses. Teure Spülvorgänge mit z.B. Säuren und Laugen können hier optimiert werden.

- Darstellung relevanter Sensorwerte im Analysechart

- Visualisierung der Zeit für die einzelnen Reinigungsprozesse

- Korrelation von Prozesswerten von Vorlauf- und Rücklauf

- Rückschluss auf Ablagerungen in der Anlage

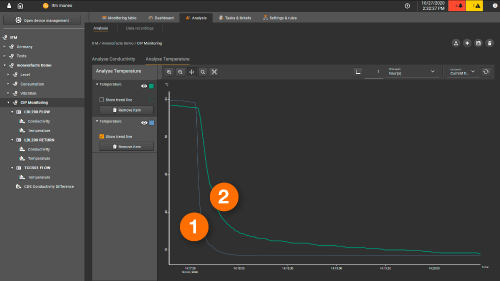

Temperatur ist ein entscheidender Faktor bei der Reinigung, aber auch ein Kostentreiber. Jedes Grad das eingespart werden kann, bringt über das Jahr eine erhebliche Ersparnis ein. In der Analyse können Temperaturverläufe der Sensoren bequem ausgewertet werden.

- Temperatur des Leitfähigkeitssensor (LDL200) im Zulauf

- Temperatur des Leitfähigkeitssensor (LDL200) im Ablauf

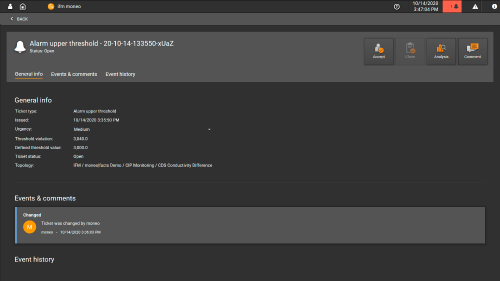

Tasks & Tickets: Start/Stopp Grenzwerte

Über Grenzwerte kann der Maschinenbediener auf einfache Weise seine Anlage überwachen. Für jeden Prozesswert können individuelle Grenzwerte gesetzt werden. Im konkreten Beispiel wird der Prozesswert der aktuellen Differenz zwischen der Leitfähigkeit in Zu- und Ablauf überwacht. Wenn die Differenz zu groß wird, erhält der Maschinenbediener eine Warn- bzw. Alarmmeldung.

- Integrierte Alarmfunktion zur Grenzwertüberwachung

- Automatisierte Ticketgenerierung im Falle eines Alarmes

- Konfigurierbare Tickets mit festgelegten Empfängern

- Alarm-Eskalationsstrategien

- Frühzeitige Detektion von Schadensfällen und Fehlfunktionen

- Durch einen vordefinierten Wizard kann eine Alarm-Strategie konfiguriert werden

- Der Kunde kann das generierte Alarm-Ticket über die Lebenszeit verwalten

- Dem Ticket können Kommentare hinzugefügt werden, beispielsweise die Fehlerursache oder eine Wartungsstrategie

- Über einen Analyse-Button kann der Zeitpunkt der Grenzwertverletzung in der Daten-Analyse betrachtet werden

Calculated Values: kalkulierte Werte

Über diese Funktion können Prozesswerte miteinander verknüpft und verrechnet werden. Der errechnete Wert ermöglicht im Konkreten Beispiel die schnellere Erfassung der Leitfähigkeitsdifferenz am Zufluss und Abfluss.

Dataflow Modeler

- Leitfähigkeit Zufluss

- Leitfähigkeit Abfluss

- Berechnung Absoluter Differenz der beiden Eingangswerte

- Ergebnis der Berechnung