- moneo: platforma IIoT

- Przykłady zastosowania

Zoptymalizowana konserwacja części eksploatacyjnych w końcowej stacji testowej z moneo RTM

Zmiana strategii konserwacji w ifm prover gmbh na konserwację w oparciu o stan

Jakość produktu jest istotnym czynnikiem sukcesu firmy ifm. Na potrzeby kontroli jakości, końcowa kontrola czujników ciśnienia odbywa się w różnych stacjach roboczych w ifm prover. Stosowane są do tego różne typy urządzeń produkcyjnych. W niektórych przypadkach nawiązuje się połączenie elektryczne między urządzeniem produkcyjnym a czujnikiem ciśnienia przez złącze M12. Stałe tarcie wywołane przez podłączanie czujników powoduje zużycie gniazda tego złącza. W rezultacie trzeba regularnie wymieniać sprzęt produkcyjny.

Sytuacja wyjściowa:

W przypadku złączy M12, używanych jako urządzenia produkcyjne, gniazda wymieniano w stałych odstępach czasu, które przypadały albo zbyt wcześnie, albo zbyt późno. Nie uwzględniano przy tym rzeczywistej liczby wyprodukowanych elementów. Sprzęt produkcyjny mógłby ulec awarii i spowodować nieplanowane zatrzymanie procesu, co przełożyłoby się na wzrost kosztów. Nie przeprowadzano żadnych dodatkowych analiz.

Cel projektu:

Przejście ze strategii konserwacji w oparciu o czas na wymianę części eksploatacyjnych w oparciu o potrzeby z wykorzystaniem zliczania elementów. W tym celu operacje podnoszenia i zamykania są rejestrowane przy pomocy czujników położenia. Po osiągnięciu wartości granicznej generowana jest odpowiednia informacja (alarm), co pozwala na odpowiednio wczesną wymianę sprzętu produkcyjnego.

Wdrożenie:

Dzięki istniejącej infrastrukturze IT o wysokiej wydajności, w celu aktywacji modułu moneo RTM oprogramowanie moneo zainstalowano jako instalator Windows na centralnym serwerze firmy ifm prover gmbh.

Jako odpowiedni element do tego celu z bogatej oferty urządzeń automatyki firmy ifm wybrano elektronikę diagnostyczną VSE101 .

Do wykrywania naprężenia zastosowano czujniki położenia i czujniki indukcyjne. Cykle są odczytywane przez czujniki położenia. W prasie kolanowej czujnik indukcyjny wykrywa położenie dźwigni, a drugi czujnik wykrywa położenie osłony. Wartości procesowe dostarczane przez oba czujniki umożliwiają wyciągnięcie wniosków dotyczących liczby czujników sprężonego powietrza wytworzonych w stacjach roboczych.

Rezultat:

zalety monitorowania liczby wyprodukowanych elementów za pomocą moneo RTM

Z powodzeniem wdrożono zmianę strategii z konserwacji w oparciu o czas na konserwację w oparciu o zliczanie elementów. Pozwoliło to na optymalizację całego procesu. Sprzęt produkcyjny jest wymieniany tylko wtedy, gdy jest to konieczne przez zużycie. Ma to pozytywny wpływ na wykorzystanie zasobów podczas konserwacji oraz na jakość produktu, ponieważ testy są przeprowadzane przy użyciu w pełni funkcjonalnych urządzeń produkcyjnych. Zapobiega to odrzutom, zapewnia lepsze wykorzystanie zasobów i oszczędność kosztów.

Podsumowanie:

Funkcje iusługi moneo RTM tworzące wartość dodaną w monitorowaniu liczby wyprodukowanych elementów:

- Za pomocą modelowania danych wartości z czujników mogą być przetwarzane na informacje istotne dla procesu – obliczone wartości

- Szczegółowa wizualizacja wszystkich czujników w procesie za pomocą indywidualnej funkcji kokpitu

- Szczegółowe informacje o stanach filtrów dzięki przechwytywaniu wartości z czujników

- Szybka reakcja na zmianę parametrów procesu dzięki zintegrowanemu zarządzaniu alarmami

- Wymiana filtrów w oparciu o potrzeby dzięki ukierunkowanej analizie danych historycznych i zmniejszeniu wykorzystania zasobów

- Identyfikacja nieosiąganych lub przekraczanych wartości granicznych

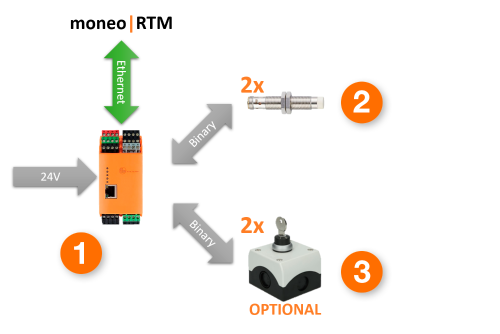

Konfiguracja systemu z VSE

- Elektronika diagnostyczna VSE do czujników drgań

- Czujnik indukcyjny

- Uruchamiany kluczykiem przycisk do resetowania licznika

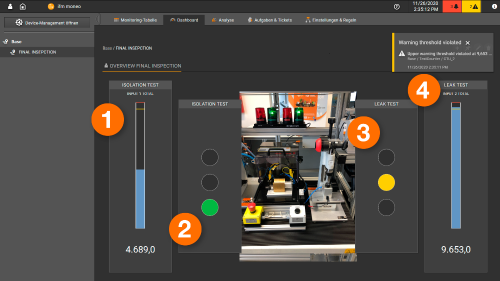

Kokpit

Kokpit modułu moneo RTM wizualizuje procesy wszystkich podłączonych czujników. Pozwala użytkownikowi na uzyskanie przeglądu wszystkich istotnych wartości procesowych w tym zakładzie.

- Bieżąca wartość licznika (badanie izolacji)

- System sygnalizacji świetlnej dla wartości ostrzeżenia i alarmu (badanie izolacji)

- System sygnalizacji świetlnej dla wartości ostrzeżenia i alarmu (badanie szczelności)

- Bieżąca wartość licznika (badanie szczelności)

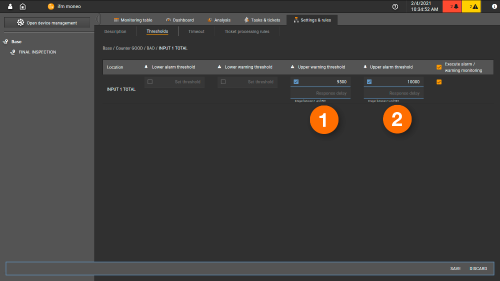

Zadania i zgłoszenia: zarządzanie wartościami progowymi

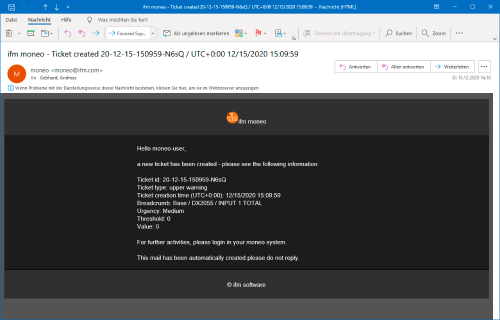

W tym zastosowaniu za pomocą moneo RTM zdefiniowane są indywidualne progi dla wszystkich wartości procesowych. Po ich osiągnięciu pracownicy utrzymania ruchu są automatycznie powiadamiani pocztą e-mail i mogą odpowiednio zaplanować wymianę.

Możliwe jest również zdefiniowanie progu ostrzeżenia. Po osiągnięciu tego progu personel jest także automatycznie powiadamiany pocztą e-mail o wymaganej wymianie. W tym przypadku części trzeba wymienić jak najszybciej.

- Górny próg ostrzeżenia

- Górny próg alarmu

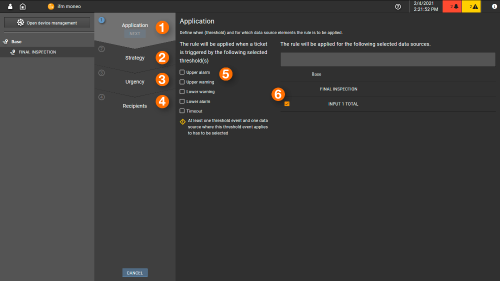

Zarządzanie zasadami przetwarzania zgłoszeń

Do łatwego zdefiniowania reguł ostrzeżeń i alarmów użytkownicy mogą wykorzystać kreator reguł przetwarzania zgłoszeń. W tym zastosowaniu grupa odbiorców wiadomości e-mail w dziale konserwacji jest powiadamiana o osiągnięciu progu ostrzeżenia.

Dodatkowa reguła powoduje powiadamianie odpowiedzialnego personelu produkcyjnego o osiągnięciu progu alarmu.

- Definicja wartości progowych (5) i źródeł danych (6)

- Definiuje, jaka zasada jest stosowana

- Definiuje pilność ostrzeżenia lub alarmu

- Definiuje odbiorców wiadomości e-mail

- Definicja odnośnych wartości progowych

- Definicja odnośnych źródeł danych

E-mail generowany przez moneo zawiera już informacje zgłoszenia:

- Zakłócone źródło danych

- Wartość przekroczona lub nieosiągnięta

- Pilność zgłoszenia

- Znacznik czasowy