- moneo: platforma IIoT

- Przykłady zastosowania

Monitorowanie temperatury w instalacji CIP

Stacja CIP to instalacja procesowa często występująca w branży spożywczej, wykonująca czyszczenie na miejscu (CIP). Dla uniemożliwienia rozwoju szkodliwych bakterii, stanowiących zagrożenie dla zdrowia konsumentów, podczas przetwarzania substancji biologicznych przeznaczonych do spożycia, takich jak mleko, kluczowe są surowe wymogi higieniczne. W większości przypadków pojemniki (zazwyczaj zbiorniki) są zbyt duże, by możliwy był ich demontaż do czyszczenia. Cykl CIP obejmuje kilka niezbędnych etapów procesu higienicznego. Temperatura oraz czas trwania to kluczowe czynniki pozwalające osiągnąć optymalne wyniki czyszczenia – można porównać je do cyklu gorącej wody w pralce. Do zapewnienia wykonania kompletnego procesu czyszczenia wymagane parametry (temperatura) muszą zostać osiągnięte we wszystkich elementach instalacji. W przeciwnym razie konieczne jest powtórzenie kosztownego procesu (energia, środki chemiczne, przerwa w produkcji).

Sytuacja początkowa:

ifm wykonuje testy przy pomocy czujników procesowych znajdujących się w rzeczywistym środowisku, wykorzystującym własną instalację CIP. Przed wprowadzeniem moneo instalacja była obsługiwana przy pomocy sygnałów analogowych i sterowana poprzez PLC. Przeprowadzanie analizy przy pomocy PLC stwarzało trudności. Wizualizacja procesu była możliwa jedynie bezpośrednio na HMI instalacji, a ustawianie parametrów odbywało się tylko bezpośrednio na czujnikach. Nadzór ograniczał się do wartości sygnału analogowego w zakresie 4...20 mA.

Cel projektu:

Celem było rejestrowanie i analiza danych temperatury. Mierzono temperaturę na wlocie i wylocie instalacji, by móc określić różnicę ich wartości. Uznaje się to za rzetelny wskaźnik tego, czy osiągnięto wymaganą temperaturę procesu, co jest kluczowym czynnikiem podczas dezynfekcji instalacji z użyciem podgrzewanych środków czyszczących. Jeśli temperatura w dwóch punktach jest niemal identyczna, można założyć, iż wszystkie obszary zostały pomyślnie zdezynfekowane.

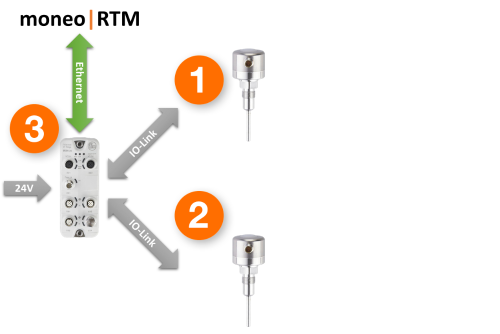

Istniejący sterownik PLC pozostał bez zmian. Po rozbudowie instalacji dane będą przesyłane do moneo RTM za pomocą urządzeń IO-Link.

Wdrożenie:

moneo zainstalowano w istniejącym serwerze centralnym ifm prover w celu aktywowania wymaganych modułów, w tym moneo RTM.

Zainstalowano dwa czujniki temperatury z funkcją samodiagnostyki, rejestrujące wartości na wlocie i wylocie, które podłączono do mastera IO-Link z portem IoT. Po połączeniu mastera z siecią zakładową poprzez Ethernet, wartości procesowe z czujników są automatycznie przesyłane co sekundę do moneo RTM.

Skalowalność oprogramowania umożliwia dodanie kolejnych urządzeń IO-Link do systemu w celu zapewnienia funkcjonalności gromadzenia i oceny dodatkowych danych procesowych.

Rezultat:

Oprogramowanie oblicza wartości procesowe, takie jak różnica temperatury. Umożliwia to określenie, czy dezynfekcja przebiegła pomyślnie, lub czy konieczne jest wykonanie dodatkowych czynności. Rozbudowa systemu oznacza możliwość rejestrowania danych w sposób ciągły. Analiza danych pomaga w zoptymalizowaniu procesów i zwiększeniu dyspozycyjności instalacji.

Podsumowanie:

Digitalizacja instalacji przebiegła pomyślnie, bez wprowadzania zmian lub modyfikacji w istniejącym PLC ani oprogramowaniu.

Kokpit

Odpowiednie informacje z czujników mogą być szybko iindywidualnie wizualizowane za pomocą funkcji inteligentnego kokpitu. Wstępnie skonfigurowane przyrządy, takie jak termometry czy wykresy liniowe, pomagają wizualizować bieżące wartości procesowe. Obrazy w standardowych formatach (PNG, JPEG, GIF...) można przesyłać bezpośrednio do kokpitu. Użytkownicy mogą łatwo poruszać się między różnymi kokpitami za pomocą znaczników nawigacyjnych.

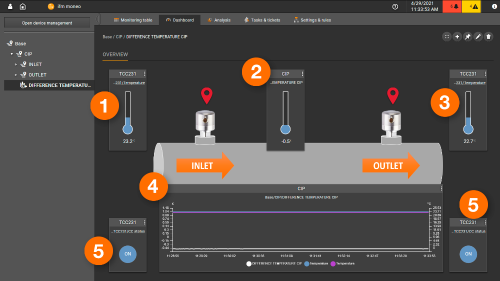

Poniższa ilustracja przedstawia wizualizację kokpitu dla pełnej instalacji. Znaczniki nawigacyjne łączą się bezpośrednio z innymi kokpitami, gdzie dostępne są dodatkowe szczegóły odnośnych danych:

- Obiekt nawigacyjny powiązany zinnymi kokpitami

- Kolumna sygnalizacyjna do wskazywania stanu zbiorników 1 – 4

Kokpit wizualizuje wartości temperatury wlotowej i wylotowej. Ponadto różnica temperatury pomiędzy czujnikami jest określana przy pomocy funkcji Obliczone wartości, a następnie jest wizualizowana w postaci termometru i wykresu liniowego.

- Temperatura na wlocie

- Różnica temperatury między wlotem i wylotem

- Temperatura na wylocie

- Wykres z temperaturą wlotową, wylotową i ich różnicą

- Bieżący status kalibracji dla TCC

Analiza

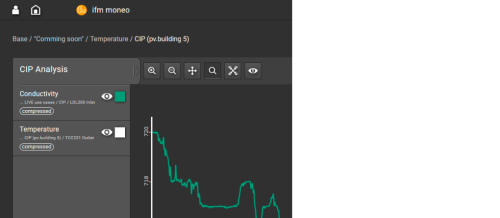

Funkcja ta pozwala na dalszą analizę zarejestrowanych danych oraz szczegółowe przebadanie procesu, np. w celu określenia czasów płukania, i odpowiednie ich dostosowanie. Dzięki temu, że moneo RTM automatycznie rejestruje informacje niezwłocznie po aktywacji czujników w ścieżce topologicznej, dane są dostępne natychmiastowo.

Poniższa analiza przedstawia proces nagrzewania. Czujnik temperatury na wlocie (1) wskazuje niewielkie wahania temperatury, powodowane przez regulację parowego wymiennika ciepła. Temperatura na wylocie rośnie z opóźnieniem.

- Temperatura na wlocie

- Temperatura na wylocie

Przy pomocy funkcji „przeciągnij i upuść” możliwe jest tworzenie spersonalizowanych analiz, umożliwiając połączenie i wspólne badanie różnych wartości procesowych (np. temperatury lub przewodności).

Ponadto możliwe jest eksportowanie rekordów danych do dalszej analizy lub dokumentacji procesu.

Przykład eksportowanego pliku CSV:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

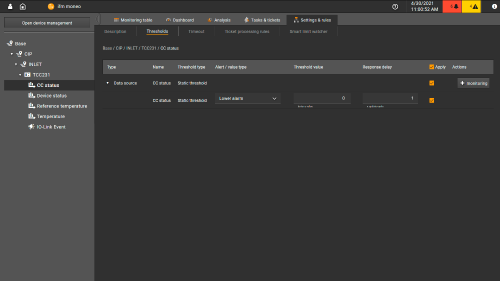

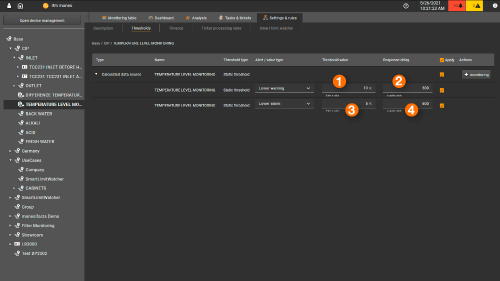

Zadania i zgłoszenia / wartości graniczne

Zastosowany czujnik temperatury (TCC) zawiera funkcję kontroli kalibracji. Przy pomocy dwóch sprzężonych termicznie elementów czujnikowych (elementu pomiarowego i referencyjnego) automatycznie rejestruje różnicę temperatury. Czujnik przekazuje wartość procesową za pomocą wyjścia analogowego. Wartość referencyjna służy do porównania i weryfikowania wartości procesowej. Jeśli różnica temperatury pomiędzy wartością procesową a referencyjną przekroczy nastawę limitu kontroli kalibracji [ccL], status CC jest ustawiany odpowiednio do tego (0 = komunikat ostrzegawczy kontroli kalibracji, 1 = normalna praca). Monitorowane jest to, czy wartość procesowa plasuje się poniżej progu. Jeśli status CC to 0, generowane jest zgłoszenie alarmowe.

Możliwe jest także wyzwolenie alarmu, gdy różnica temperatury będzie zbyt wysoka. Wskazuje on, że nie będzie możliwe pomyślne wykonanie procesu czyszczenia.

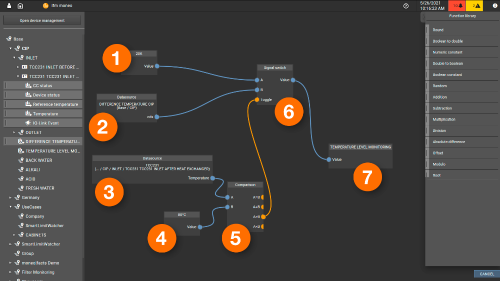

Progi łączone

Możliwe jest także ustawienie progów dla obliczonych wartości. Obliczona wartość w tym przykładzie służy do monitorowania bieżącej różnicy temperatury jako funkcji temperatury na wlocie. Kontrolowane jest, czy temperatura na wlocie przekracza 80°C (5). Jeśli nie przekracza 80°C (5), zapewniana jest wartość 20°C (6); Jeśli przekracza 80°C, podawana jest bieżąca różnica temperatury pomiędzy wlotem i wylotem (6).

- Wartość temperatury na wlocie <80°C (20K)

- Różnica temperatury między wlotem i wylotem

- Temperatura na wlocie

- Wartość porównawcza dla temperatury wlotu (80°C)

- Blok funkcji porównania

- Blok funkcji przełączenia sygnału

- Podawana temperatura (< 80°C = 20K; > 80°C = bieżąca różnica temperatury)

Obliczoną wartość można wykorzystać do monitorowania instalacji. W tym celu ustawia się progi ostrzeżenia (1) i alarmu (3). Jeśli temperatura na wlocie przekracza 80°C, a różnica temperatury przekracza 5K (1) lub 10K (3), generowany jest odnośny komunikat. Jako że z powodu charakteru procesu wartość temperatury reaguje stosunkowo powoli, dodawany jest czas reakcji (2 / 4). Jeden cykl aktualizacji wynosi w przybliżeniu 1 sekundę. Przykładowo, w tej konfiguracji, ostrzeżenie jest wydawane, gdy różnica temperatury wynosząca 10 K nie zostanie osiągnięta w ciągu 300 sekund (5 minut). Jeśli różnica 5 K (3) nie zostanie osiągnięta po 600 sekundach (10 minutach), wyzwalany jest alarm.

- Wartości progowe ostrzeżenia dla temperatury

- Czas reakcji dla ostrzeżenia

- Wartości progowe alarmu dla temperatury

- Czas reakcji dla alarmu

Zarządzanie zasadami przetwarzania zgłoszeń

Funkcja ta pozwala skonfigurować zachowanie w przypadku wyzwolenia ostrzeżenia lub alarmu poza utworzeniem zgłoszenia. W przedstawionym przypadku grupa odbiorców z działu utrzymania ruchu otrzymuje powiadomienie, iż aktywowano funkcję kalibracji czujnika. Umożliwia to szybką reakcję i wykonanie kalibracji.

Obliczone wartości

Funkcja obliczonych wartości umożliwia dalsze przetwarzanie wartości procesowych iwykorzystanie ich do obliczeń. W przypadku instalacji CIP, funkcja służy do określenia różnicy temperatury między wlotem i wylotem.

Różnica temperatur [∆T]= temperatura otoczenia [T2] – temperatura wewnątrz szafy sterowniczej [T1]

- Temperatura wlotu [T2]

- Temperatura wylotu [T1]

- Blok funkcji: odejmowanie

- Różnica temperatur [∆T]