Efektywna produkcja żywności na każdym etapie

Nowe i zaawansowane technologie stają się kluczowym elementem optymalizacji procesów w polskim przemyśle spożywczym. W dobie coraz większych oczekiwań klientów, producenci żywności muszą dostosować swoje systemy produkcyjne do różnorodności produktów i zapewnić maksymalną wydajność. Jednak dzięki technologicznym innowacjom, procesy produkcyjne stają się bardziej zrównoważone, przyspieszając produkcję i minimalizując straty.

Przemysł spożywczy stoi obecnie w obliczu wielu wyzwań, takich jak zmienne warunki klimatyczne, które negatywnie wpływają na plony i hodowlę. Odpowiednie zarządzanie procesem zbiorów oraz przetwarzanie i sortowanie produktów mają kluczowe znaczenie dla jakości końcowego produktu. Dodatkowo rozwój produkcji żywności płynnej i napojów stawia producentów przed wyzwaniem dostosowania się do zmieniających się oczekiwań konsumentów. Wszystkie te czynniki sprawiają, że konieczna jest coraz większa elastyczność, która jednak niesie ze sobą ryzyko awarii. Błędy produkcyjne mogą być kosztowne. Globalne straty wynikające z nieefektywnej produkcji osiągają nawet 8,3 mld euro rocznie, a więc aż 5% całkowitej produkcji.

Nowy wymiar automatyzacji

Przyszłość polskiego przemysłu spożywczego to przede wszystkim mobilna automatyzacja. Dzięki nowoczesnym fabrykom rolniczym, produkcję żywności można przenieść z pól uprawnych do kontrolowanych hal, gdzie procesy mogą być monitorowane i optymalizowane. Coraz większa różnorodność żywności jest produkowana w miejscach pozbawionych gleby uprawnej, a elastyczność produkcji pozwala na zbieranie plonów przez cały rok.

- Automatyzacja jest i powinna być obecna w całym przemyśle spożywczym - od zautomatyzowanych stajni po nowoczesne maszyny rolnicze. Dzięki innowacyjnym rozwiązaniom, procesy hodowlane i rolnicze mogą być usprawniane na różnych płaszczyznach. Wprowadzenie zaawansowanych komponentów, takich jak czujniki, kamery 3D i sterowniki, umożliwia precyzyjne monitorowanie różnych parametrów, co z kolei przekłada się na poprawę wydajności i jakości produkcji - mówi Jacek Łobodziec, Inżynier ds. Aplikacji / Branża Spożywcza w firmie ifm electronic, będącej liderem na rynku rozwiązań w zakresie automatyki dedykowanych dla przemysłu spożywczego.

Cyfrowa transformacja infrastruktury

Digitalizacja odgrywa kluczową rolę także w rolnictwie. Zdolność do zdigitalizowania danych pozwala na efektywne zarządzanie infrastrukturą, taką jak szklarnie. Zaawansowane technologicznie hale są wyposażone w czujniki zdolne do przekazywania danych w czasie rzeczywistym, co zapewnia maksymalną wydajność produkcji.

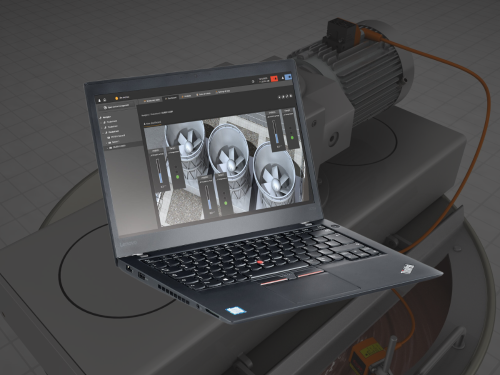

– Typowa infrastruktura, w której każdy czujnik jest podłączony bezpośrednio do systemu sterowania, zwiększa czas i wydatki finansowe na instalację, konserwację i wymianę czujników. Dzięki kompleksowej ofercie czujników IO-Link, komponentów i zaawansowanego, przyjaznego dla użytkownika oprogramowania, możliwe jest projektowanie nawet najbardziej wszechstronnej infrastruktury monitorowania. Późniejsze skalowanie lub modyfikacja infrastruktury, a także niezbędne dostosowania parametrów czujników da się wdrożyć w bardzo krótkim czasie, dzięki strukturze IO-Link i oprogramowaniu, takiemu jak moneo – wymienia Jacek Łobodziec.

Technologia pozyskiwania danych znajdzie zastosowanie także w chowie. Rozwiązanie to jest wyjątkowo przydatne, ponieważ efektywne wykorzystanie paszy, analiza porównawcza danych o zwierzętach czy liczenie sztuk (np. w transporcie), to tylko część obowiązków rolnika.

Inteligentne rozwiązania dla rolnictwa

Pozyskiwanie danych o zwierzętach i skuteczna analiza pozwala na efektywne zarządzanie stadem i optymalne wykorzystanie paszy. Technologie automatyzacji pomagają w monitorowaniu zdrowia zwierząt oraz kontrolowaniu dostępu do paszy.

Również w kontekście zrównoważonego rozwoju, inteligentne czujniki znajdują zastosowanie w przetwarzaniu odchodów na nawóz lub biogaz. Dzięki precyzyjnym czujnikom, produkcja nawozów jest dokładnie kontrolowana, a zarządzanie stadem staje się bardziej optymalne.

– Te innowacyjne rozwiązania w zakresie automatyki umożliwiają sprostanie nowym wymaganiom w zakresie produkcji żywności i dotrzymanie kroku konkurentom pod względem technologii. Poprawa dostępności, efektywności i jakość systemu przy wykorzystaniu czujników poziomu będzie skutkować monitorowaniem zbiorników z dużą precyzją w czasie rzeczywistym i całkowitym uniknięciem strat produkcyjnych – uzupełnia Jacek Łobodziec.

Efektywny monitoring

Innowacyjne czujniki pozwalają również redukcję kosztów energii w procesie mycia i poprawiać jakość produktów, dzięki rozwiązaniom z zakresu przewodności w zbiornikach i pojemnikach. W procesie CIP monitoring realizowany za pośrednictwem IO-Link pozwala na efektywne wykorzystanie zasobów oraz minimalizację strat.

– Za sprawą cyfrowej komunikacji, otrzymujemy dokładny i niezawodny przekaz danych dotyczących temperatury oraz przewodności, co umożliwia dodatkowe punkty pomiarowe oraz łatwą regulację procesu z wykorzystaniem rozszerzonych informacji. Zdalne monitorowanie pozwala na wczesne wykrycie usterek czy awarii w procesie lub czujniku, zanim pojawi się problem– wskazuje Jacek Łobodziec.

Dodatkowe oszczędności na produkcji można osiągnąć, poprawiając dostępność i doskonaląc jakość dzięki zastosowaniu rozwiązań termicznych z technologią kontroli kalibracji. System dryftu odniesienia eliminuje ryzyko degradacji jakości produktu wynikające z niedokładnego pomiaru temperatury między cyklami kalibracji. Zintegrowane podejście do kontroli kalibracji pozwala na bieżący monitoring dokładności pracy czujnika.