- moneo: IIoT платформа

- Випадки використання

Моніторинг температури в CIP установці

CIP - це технологічна установка, яка зазвичай зустрічається в харчовій промисловості та виробництві напоїв, та яка проходить очищення на місці (CIP). Під час обробки біологічних речовин, призначених для споживання, таких як молоко, сувора гігієна є життєво необхідною, щоб запобігти проникненню шкідливих мікробів, які можуть загрожувати здоров’ю споживачів. У більшості випадків контейнери (зазвичай цистерни) занадто великі, щоб їх можна було розібрати для очищення. Цикл CIP складається з декількох необхідних гігієнічних технологічних етапів. Температура і тривалість нагрівання є вирішальними для досягнення оптимальних результатів очищення - їх можна порівняти з циклом гарячої води в пральній машині. Щоб забезпечити повний процес очищення, необхідні параметри (температура) повинні бути досягнуті на всій установці. В іншому випадку дорогий процес довелося б повторити (втрати енергії, хімікатів і виробництва).

Початкова ситуація:

ifm проводить випробування з датчиками процесу в реальному середовищі, використовуючи власну CIP установку. До впровадження moneo установка працювала через аналогові сигнали і керувалась через ПЛК. Проведення аналізу через ПЛК виявилося складним. Процес можна було візуалізувати лише безпосередньо на HMI установки, а налаштування параметрів було можливе лише безпосередньо на датчиках. Спостереження було обмежено значенням аналогового сигналу 4...20мА.

Мета проекту:

Основна увага була зосереджена на записі та аналізі даних температури. Треба було виміряти температуру на вході та виході установки, щоб визначити різницю температур. Це вважається надійним індикатором того, чи досягнуто бажаної температури процесу, що має вирішальне значення під час дезінфекції установки за допомогою підігрітих миючих розчинів. Якщо температура майже однакова в двох точках, можна припустити, що всі зони продезінфіковано успішно.

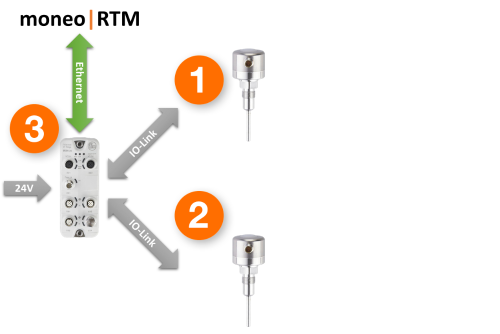

Існуючий ПЛК залишається без змін. З розширенням установки дані будуть передаватися до moneo RTM через IO-Link пристрої.

Впровадження:

moneo було встановлено на існуючому центральному сервері ifm prover для активації необхідних модулів, включаючи moneo RTM.

Для визначення значень на вході та виході було встановлено два датчики температури з функцією самоконтролю, які були підключені до IO-Link майстра з портом IoT. Після інтеграції цього майстра в мережу компанії через Ethernet, значення процесу датчиків автоматично передаються в moneo RTM щосекунди.

Додаткові IO-Link пристрої можна додати до системи в будь-який час для збору та оцінки додаткових даних процесу завдяки масштабованості програмного забезпечення.

Результат:

Програмне забезпечення розраховує значення процесу, таке як різниця температур. Це дає змогу визначити, чи пройшла дезінфекція успішно, чи потрібні подальші дії. Розширення системи означає, що тепер дані можуть бути записані без будь-яких пропусків. Аналіз даних допомагає оптимізувати процеси та збільшити час безвідмовної роботи установки.

У підсумку:

Установка була успішно відцифрована без будь-яких змін або втручань в існуючий ПЛК або програмне забезпечення.

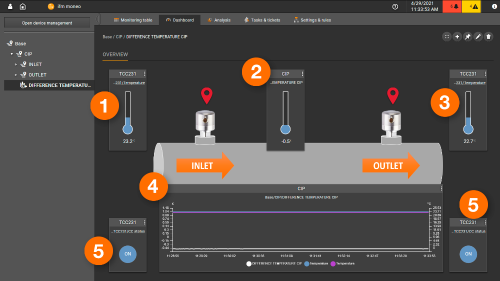

Відповідну інформацію з датчиків можна швидко та індивідуально візуалізувати через інтелектуальну приладову панель. Попередньо налаштовані інструменти, такі як термометри або лінійні діаграми, допомагають графічно візуалізувати поточні значення процесу. Зображення в стандартних форматах (PNG, JPEG, GIF...) можна безпосередньо завантажувати до приладової панелі. Користувачі можуть легко переміщатися між різними приладовими панелями, використовуючи навігаційні маркери.

На наступному зображенні показано візуалізацію приладової панелі всієї установки. Навігаційні маркери посилаються безпосередньо на інші приладові панелі, які надають додаткову інформацію про відповідну область:

- Зв'язок навігаційного об'єкта з іншими приладовими панелями

- Світлофорний дисплей для індикації стану резервуарів 1-4

Приладова панель візуалізує температуру на вході та виході. Крім того, різниця температур між датчиками була визначена за допомогою функції Розрахункові значення і візуалізована у вигляді термометра та лінійної діаграми.

- Температура на вході

- Різниця температур на вході і виході

- Температура на виході

- Діаграма з температурою на вході, виході та перепадом температур

- Поточний стан калібрування TCC

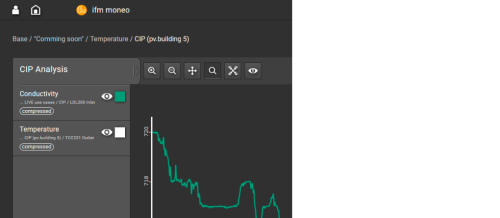

Цю функцію можна використовувати для подальшого аналізу зібраних даних і більш детального аналізу процесу, наприклад, для визначення часу промивання та його коригування за необхідності. Оскільки moneo RTM автоматично реєструє інформацію, щойно датчики активуються на топологічному шляху, дані одразу стають доступними.

Наведений нижче аналіз показує процес нагрівання. Датчик температури на вході (1) вказує на невеликі коливання температури, які викликані регулюванням парового теплообмінника. Температура на виході слідує за цією зростаючою кривою із запізненням.

- Температура на вході

- Температура на виході

За допомогою drag & drop аналізи можуть бути створені на замовлення, що дозволяє комбінувати і поєднувати аналізи різних значень процесу (наприклад, температуру або провідність).

Крім того, можна експортувати записи даних для подальшого аналізу або документування процесу.

Приклад експортованого CSV файлу:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

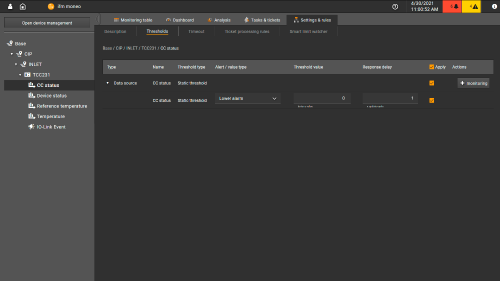

Використовуваний датчик температури (TCC) має функцію перевірки калібрування. Він використовує два термічно з'єднані сенсорні елементи (вимірювальний і еталонний елемент) для автоматичного виявлення різниці температур. Значення процесу передається датчиком через аналоговий вихід. Еталонне значення використовується для порівняння та перевірки значення процесу. Якщо різниця температур між значенням процесу та еталонним значенням перевищує значення, встановлене як межа перевірки калібрування [ccL], стан CC встановлюється відповідно (0 = попереджувальне повідомлення про перевірку калібрування, 1 = нормальна робота). Відстежується, чи є значення процесу нижче порогового значення. Якщо статус CC дорівнює 0, генерується квиток тривоги.

Сигнал тривоги також може спрацювати, якщо різниця в температурі занадто велика. Це свідчить про те, що процес очищення не може бути успішно завершений.

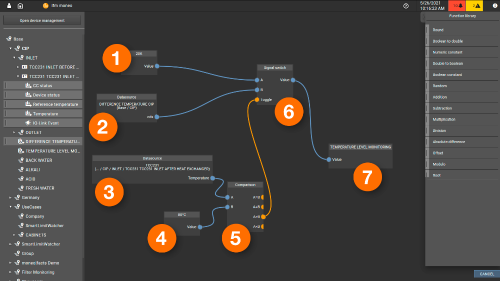

Порогові значення можуть бути також встановлені для розрахункових значень. Розрахункові значення в цьому прикладі використовується для моніторингу поточної різниці температур як функції температури на вході. Перевіряється, чи температура на вході перевищує 80°C (5). Якщо вона нижче 80°C (5), надається значення 20°C (6); Якщо вона вище 80°C, виводиться поточна різниця температур між входом і виходом (6).

- Значення температури на вході <80°C (20K)

- Різниця температур між входом и виходом

- Температура на вході

- Порівняльне значення для температури на вході (80°C)

- Функціональний блок порівняння

- Функціональний блок перемикання сигналу

- Температурний вихід (< 80°C = 20K; > 80°C = поточна різниця температур)

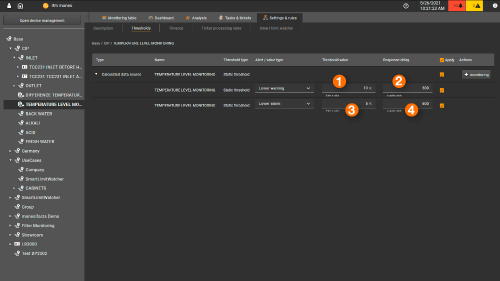

Це розраховане значення тепер можна використовувати для моніторингу установки. Для цього встановлюються порогові значення попередження (1) і тривоги (3). Якщо температура на вході перевищує 80°C і різниця температур перевищує 5K (1) або більше, ніж 10K (3), генерується відповідне повідомлення. Оскільки температура реагує досить повільно через процес, додається затримка відповіді (2/4). Один цикл оновлення відповідає приблизно 1 секунді. Наприклад, у цьому налаштуванні попередження спрацьовує, якщо різниця температур у 10 К не досягається через 300 секунд (5 хв). Якщо різниця 5 K (3) не досягається через 600 секунд (10 хв), спрацьовує тривога.

- Температурні порогові значення попередження

- Затримка відповіді попередження

- Температурні порогові значення тривоги

- Затримка відповіді тривоги

Ця функція може бути використана для налаштування того, що відбувається в разі попередження або тривоги на додаток до створення квитка. У цьому випадку група одержувачів у відділі технічного обслуговування отримує повідомлення про те, що спрацювала функція перевірки калібрування датчика. Це дозволяє їм швидко реагувати та ініціювати калібрування.

Використовуючи функцію розрахункових значень можна додатково обробляти значення процесу і використовувати їх для розрахунків. У випадку CIP установки функція використовується для визначення різниці температур між входом і виходом.

Різниця температур [∆T]= температура навколишнього середовища [T2] - температура всередині шафи керування [T1]

- Вхідна температура [T2]

- Вихідна температура [T1]

- Функціональний блок: віднімання

- Різниця температур [∆T]