Coca-Cola: llenado digitalizado hasta el nivel del sensor

Mantenimiento predictivo con sensores IO-Link de ifm

Coca-Cola, el mayor productor de bebidas del mundo, tiene más de 50 plantas embotelladoras solo en Europa Occidental. Para abordar el mantenimiento y las averías con rapidez y precisión, el grupo está digitalizando todas las instalaciones de llenado y desarrollando un gemelo digital para este fin. Esto permite supervisar los procesos de producción en tiempo real y optimizarlos inmediatamente si es necesario, incluso de forma remota desde cualquier lugar. Para garantizar la fiabilidad necesaria de los sensores, Coca-Cola colabora estrechamente con el especialista en automatización ifm.

Uno de sus centros emblemáticos está en Edelstal (Austria). "Somos una planta embotelladora autorizada de Coca-Cola en la que envasamos casi todos sus productos", explica Christian Kohlhofer, director de planta de Coca-Cola HBC Austria. Con más de 500 millones de litros de bebidas envasadas al año, la planta se encuentra entre las más grandes del grupo.

"Aquí dedicamos especial atención a los temas de la automatización y la digitalización. Gran parte de lo que desarrollamos aquí se adopta posteriormente en otras plantas del grupo", afirma Christian Kohlhofer.

La planta de Edelstal también funciona como centro de contingencia: en caso de problemas de capacidad en otras sedes, la planta austriaca puede intervenir y prestar ayuda.

La monitorización de condiciones evita paradas imprevistas

La disponibilidad de las instalaciones es una prioridad absoluta para este fabricante internacional de bebidas. "En nuestra fábrica, notamos claramente cada parada de la instalación", explica el director de planta. Al fin y al cabo, se produce según el método "just in time" y no es posible trabajar con stock. Por eso se utiliza el mantenimiento predictivo con monitorización de condiciones. Esto significa que el estado de las máquinas y las instalaciones se supervisa de manera constante para poder realizar el mantenimiento exactamente cuando se necesita. Los datos en tiempo real de los sensores se utilizan para detectar el desgaste y otras necesidades de mantenimiento en una fase temprana. El objetivo es evitar paradas imprevistas, reducir los costes de mantenimiento y prolongar la vida útil de las instalaciones. Mediante el uso de tecnologías modernas, como IO-Link, IoT (Internet de las cosas), y el aprendizaje automático, se pueden planificar las tareas de mantenimiento para que tengan lugar exactamente en el momento adecuado, ni demasiado pronto ni demasiado tarde.

"Gracias a los numerosos sensores instalados, estamos aumentando significativamente la disponibilidad de la instalación", afirma Kohlhofer. "Ya no realizamos el mantenimiento en función del tiempo, sino del estado. Esto reduce significativamente nuestros costes".

Los sensores IO-Link supervisan procesos complejos

Cuando se trata de digitalizar instalaciones, los sensores con interfaz IO-Link son la primera opción. Estos sensores inteligentes utilizan una interfaz de comunicación bidireccional estandarizada para comunicarse con los controladores y otros sistemas. A diferencia de los sensores convencionales, no solo permiten el intercambio de señales simples de conmutación, sino también de completos datos de proceso e información de diagnóstico. Como la transmisión de los valores de medición es digital y no analógica, también está exenta de interferencias y es precisa, ya que no se producen pérdidas por conversión, al contrario que en la transmisión analógica.

Los sensores son fáciles de instalar y configurar, y proporcionan datos precisos en tiempo real. Los datos de diagnóstico disponibles de forma acíclica —como valores mínimos o máximos, grado de contaminación o errores como roturas de cable o cortocircuitos— ofrecen las condiciones óptimas para facilitar el mantenimiento basado en el estado.

Asimismo, los sensores IO-Link garantizan una gran flexibilidad y eficiencia en la automatización. Gracias a su alto nivel de compatibilidad, pueden integrarse a la perfección en los sistemas existentes y conectarse fácilmente al nivel de IT mediante la comunicación digital.

Un ejemplo es el uso de sensores de vibración IO-Link en el proceso de cierre de latas. "La calidad en el proceso de cierre de latas depende de milésimas de milímetro", explica Gerhard Wieszmüllner, director de Mantenimiento y Piezas de Recambio de Coca-Cola HBC Austria. "Con los sensores predictivos IO-Link de ifm, podemos detectar las más mínimas desviaciones de vibración, garantizando así un cierre completo y duradero de la lata".

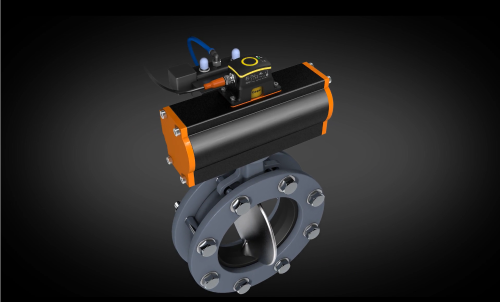

Los sensores IO-Link para válvulas de ifm se utilizan en la instalación de lavado de botellas. "Detectamos con antelación si una junta de la válvula está defectuosa o debe sustituirse, sin pérdida de material", afirma Gerhard Wieszmüllner. "Por ejemplo, no necesitamos vaciar el baño de lejía y no tenemos largas paradas de las máquinas. Esto permite ahorrar tiempo y costes".

Imagen 1: Los sensores IO-Link para válvulas no solo detectan la posición de la válvula, sino que también reconocen desgaste, bloqueos o adherencias, lo que contribuye al mantenimiento preventivo.

Imagen 2: Las balizas LED de señalización ofrecen una visión rápida del estado de la máquina in situ.

Imagen 3: Un sensor de vibración inalámbrico en la bomba de circulación para una supervisión fiable e intermitente de la vibración total según la norma DIN ISO 10816.

Funcionamiento continuo: las paradas no planificadas ocasionarían costes inmensos.

Los módulos IO-Link descentralizados agrupan las señales de los sensores y, al mismo tiempo, permiten acceder desde el entorno informático a información detallada del sensor digital, lo que garantiza un diagnóstico muy exhaustivo.

Ruta en Y hacia el gemelo digital

Para evaluar con precisión el estado de las máquinas y sus componentes, se registran todos los datos de los sensores de la instalación. En este caso se utiliza la denominada ruta en Y, en la que los datos del sensor se dividen en dos rutas en tiempo real. Por un lado, los datos se transfieren al PLC, que se encarga del control clásico de la instalación. Al mismo tiempo, los datos digitales de los sensores se transmiten a través de una segunda ruta al nivel de IT. En Coca-Cola, las señales de los numerosos sensores se transfieren automáticamente a la plataforma informática "Pocket Factory". Como gemelo digital, esta imagen virtual refleja con exactitud la instalación real y se actualiza continuamente con datos en tiempo real.

La digitalización hasta el nivel del sensor ofrece a Coca-Cola total transparencia sobre su producción mundial. El gemelo digital, basado en los datos de los sensores IO-Link de ifm, permite el mantenimiento de las instalaciones en función de su estado. El aprendizaje automático y la inteligencia artificial se utilizan para predecir el desgaste, los errores de producción y otras anomalías del proceso en una fase temprana.

"Estos datos nos permiten llevar a cabo las operaciones de mantenimiento adecuadas de forma proactiva y en el momento óptimo para garantizar la calidad del producto", explica Wieszmüllner. Así se evitan paradas no planificadas, se reducen los costes y se garantiza un alto nivel de calidad.

Otro aspecto importante de la digitalización en Coca-Cola es la sostenibilidad. Gracias a las tecnologías digitales, el grupo puede reducir su huella ecológica. Por ejemplo, la supervisión y el control precisos de los procesos de producción permiten una utilización más eficiente de recursos como el agua y la energía. Esto no solo es bueno para el medio ambiente, sino que también ayuda a ahorrar costes.

Cumplimiento de los requisitos de ciberseguridad

La ciberseguridad desempeña un papel fundamental en una planta de producción como la de Coca-Cola, ya que no solo se trata de proteger los datos sensibles de la empresa, sino también los procesos de producción críticos frente a accesos no autorizados y manipulaciones. La creciente interconexión de máquinas e instalaciones en la industria 4.0 aumenta el riesgo de ciberataques contra las infraestructuras.

Un ataque con éxito no solo podría provocar paradas de producción, sino también importantes pérdidas económicas o daños a la imagen de la empresa. Además, en una planta se utilizan a menudo sistemas que procesan datos críticos para la producción, por ejemplo, para garantizar la calidad o aumentar la eficiencia. La protección de estos datos garantiza la confidencialidad de los secretos empresariales y el funcionamiento seguro y estable de los procesos. En un entorno altamente regulado, como es el caso de Coca-Cola, todos los componentes, incluyendo los sensores utilizados, deben cumplir estrictos requisitos de ciberseguridad para garantizar el funcionamiento seguro de la instalación y la integridad de la producción.

"Junto con nuestro equipo interno de ciberseguridad, ifm ha conseguido encontrar la forma de cumplir todas las normas", elogia el director de planta Christian Kohlhofer. "Los datos se almacenan, procesan y analizan de forma que se cumplen todas las directrices de ciberseguridad".

Una estrecha colaboración con ifm

Desde hace muchos años, Coca-Cola colabora estrechamente con ifm como socio de automatización en su sede de Austria. El director de planta Christian Kohlhofer elogia la colaboración: "Recordemos que el eslogan de ifm es 'Close to you'. Esto encaja con nuestro valor interno 'We over I'. Ambos trabajamos juntos para lograr una buena colaboración y estamos interesados en encontrar soluciones rápidas", afirma el director. "ifm siempre está ahí cuando se la necesita y responde con extrema rapidez, sobre todo cuando surgen problemas".

Máxima transparencia: el gemelo digital permite el acceso desde cualquier parte del mundo a la instalación de llenado, hasta el sensor IO-Link digital. Las anomalías son detectadas a tiempo.

Conclusión

La digitalización y la automatización en Coca-Cola es un proceso continuo que lleva al grupo hacia el futuro. Mediante el uso de tecnologías de vanguardia y la estrecha colaboración con socios como ifm, Coca-Cola puede optimizar sus procesos de producción, aumentar la eficiencia y garantizar la calidad de sus productos. Al mismo tiempo, la digitalización contribuye a mejorar la sostenibilidad y reducir el impacto ambiental. Con un claro enfoque en innovación y mejora continua, la colaboración entre Coca-Cola e ifm está perfectamente preparada para seguir cosechando éxitos en el futuro.