- moneo: plataforma IIoT

- Casos prácticos

Recuento de las cantidades producidas de piezas aptas/no aptas con moneo RTM

Recuento de piezas aptas/no aptas en la instalación en línea PT

En ifm prover se fabrican diversos componentes para sensores de presión en una línea de producción automatizada. Al final del proceso de producción se separan las partes aptas y no aptas.

La clasificación se realiza mediante un brazo de agarre. Como parte del control de calidad, es necesario determinar la distribución cuantitativa con el fin de poder realizar análisis para evaluar la calidad del producto y del proceso de producción.

Situación inicial:

La cantidad producida no se controlaba de forma centralizada y la cantidad de piezas aptas y no aptas no se registraba. Los empleados de producción no eran informados de la existencia de piezas defectuosas y no se hacía una recopilación de productos desechados. Todo el proceso era poco transparente. La optimización mediante escenarios de planificación no era posible debido a la falta de datos históricos.

Objetivo del proyecto:

La introducción de un control de calidad constante mediante el recuento y análisis de las cantidades producidas de piezas aptas y no aptas y una optimización para la fabricación y el proceso posterior (por ejemplo, la reparación de piezas no aptas).

Ejecución:

moneo RTM está instalado de forma centralizada en un servidor de ifm prover gmbh. Las piezas producidas se clasifican y separan según sean aptas o no aptas a través de dos tolvas. En cada una de las tolvas se instaló un sensor fotoeléctrico que cuenta la cantidad de piezas que lleva el transportador.

Ambos contadores se muestran en la pantalla multifunción IO-Link. Los valores se convierten en una señal IO-Link y se transmiten al maestro IO-Link. El maestro IO-Link suministra a moneo RTM los datos del proceso para su visualización, cálculo y análisis.

Proyecto completado con éxito:

La calidad pudo garantizarse de forma sostenible y se pudo mejorar tanto el proceso como la calidad del producto. Las reparaciones posteriores se han optimizado y es posible reaccionar rápidamente a los cambios en los valores del proceso. Con estas medidas ya se ha conseguido reducir los costes.

Conclusión:

Gracias al cambio se lograron los objetivos.

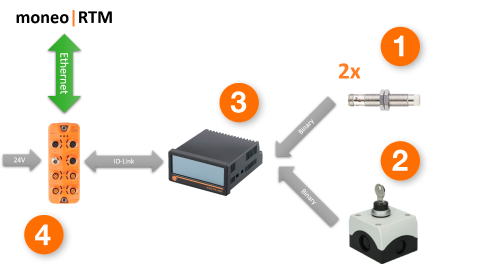

Estructura del sistema con maestro IO-Link

- Detectores inductivos (IFC246: 1 sensor para piezas aptas / 1 sensor para piezas no aptas)

- Opción de reinicio (p. ej., mediante interruptor de llave)

- Pantalla multifunción IO-Link (DX2055)

- Maestro IO-Link (AL1350)

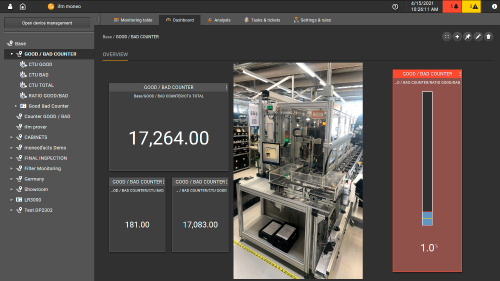

Panel de control

Obtenga una visión general en el panel de control de moneo. El panel de control proporciona al usuario una visión general de los valores del proceso relevantes para esta instalación.

- Cantidad total de la producción actual (calculada a partir de las piezas aptas [2] y no aptas [3])

- Valor del contador de piezas aptas

- Valor del contador de piezas no aptas

- Proporción entre piezas aptas/no aptas

- Indicación tipo semáforo de la proporción (<0,5% = verde, >0,5% amarillo, >1,0% = rojo)

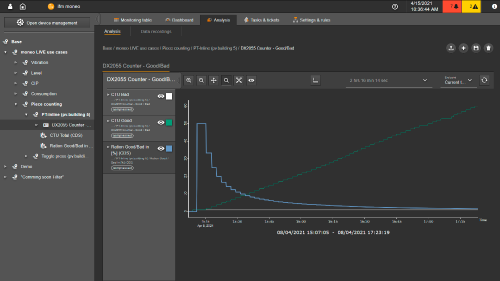

Análisis

La función de análisis permite realizar una observación detallada del estado real en comparación con los datos históricos registrados. Esto permite identificar los procesos de producción y calidad, poner en marcha las medidas correspondientes y hacer un seguimiento de su efectividad.

Dependiendo del proceso de producción, también pueden producirse fluctuaciones de calidad debido a los cambios en las condiciones ambientales, por ejemplo, en la temperatura ambiente o la humedad del aire. Si se incluyen otros valores del proceso en el análisis, se pueden detectar estas correlaciones.

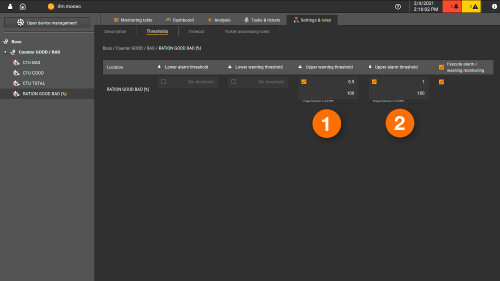

Tareas y tickets: administración de valores límite con moneo RTM

Mediante la definición individual de los valores límite, se pueden establecer diferentes niveles de alarma y resolución, así como canales de información.

- Valor límite de aviso

- Valor límite de alarma

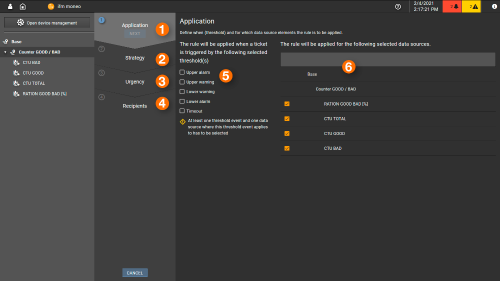

Administración de reglas de procesamiento de tickets

Definición de reglas de aviso y alarma a través del asistente integrado.

- Definición de valores límite (5) y fuentes de datos (6)

- Define qué regla se aplica

- Define la urgencia del aviso o de la alarma

- Define el grupo de destinatarios del correo electrónico

- Definición de los valores límite pertinentes

- Definición de las fuentes de datos correspondientes

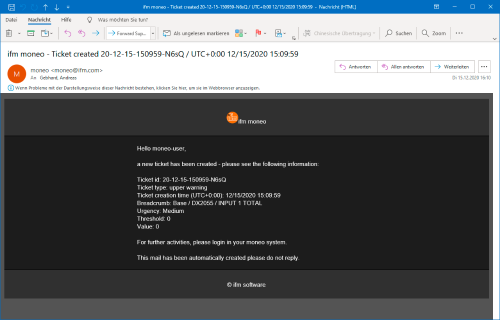

El correo electrónico generado en moneo ya contiene información sobre el ticket:

- Fuente de datos afectada

- Valor excedido o no alcanzado

- Prioridad del ticket

- Registro de hora

Calculated Values: valores calculados

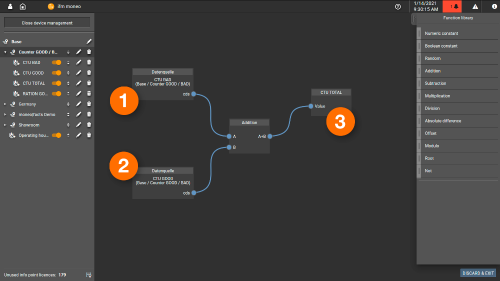

Cantidad total de producción

CTU BAD+CTU GOOD= CTU TOTAL

- Contador de piezas no aptas (CTU BAD)

- Contador de piezas aptas (CTU GOOD)

- Cantidad total de producción (CTU TOTAL)

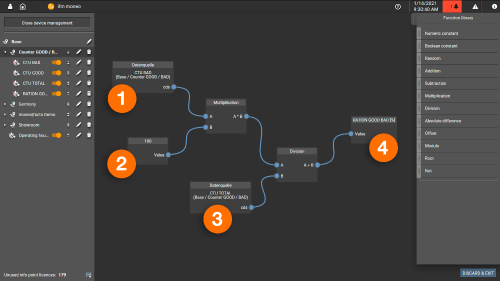

Proporción en porcentaje entre piezas aptas y no aptas

Cálculo de la proporción de piezas no aptas respecto a la cantidad total.

RATION GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Contador de piezas no aptas (CTU BAD)

- Constante 100%

- Cantidad total de producción (CTU TOTAL)

- Proporción entre piezas no aptas y cantidad total en %