Lamélioration de lefficacité dans le transport de tôles apporte des économies de 50%

LOPD100 économise annuellement à une usine automobile allemande des dizaines de milliers deuros en coûts de transport

| Insensible à la lumière parasite jusquà 20 000 lux |

Positionnement flexible de lobjet indépendamment de la distance |

Mise en service simple et rapide sans connaissances spécialisées |

Résultats

- Le capteur de contour PMD Profiler détecte avec fiabilité la présence de deux tôles superposées

- Economies de trajets de transport et de coûts de stockage

- Insensible à la lumière parasite et facile à positionner

- Mise en service simple en quelques minutes, sans connaissances spécialisées

Le défi

Dans les opérations de carrosserie brute dune usine de voitures, la livraison de produits semi-finis de latelier demboutissage à la ligne de production génère des coûts de transport élevés. En effet, il faut par exemple transporter quotidiennement par camion environ 4000 composants de portes.

Les capacités des camions et des porteurs de charge transportant les portes conditionnent le nombre de trajets de transport nécessaires et donc directement les coûts de la logistique. En outre, des surfaces libres sont nécessaires sur la ligne de production pour stocker temporairement les pièces avant quelles ne viennent alimenter la production.

La capacité des différents porteurs de charge offre donc un grand potentiel pour minimiser la complexité de la logistique et les surfaces de stockage. Lobjectif était de réduire les coûts de transport tout en maintenant la qualité de la production. Lidée était que les porteurs de charge pouvaient apporter deux fois plus de composants de portes. Cela devait permettre déconomiser 50% des coûts de transport ainsi que 50% des coûts de stockage (espace nécessaire). Mais comme les robots ne pouvaient pas prendre individuellement les pièces sur le porteur de charge de manière parfaitement fiable, il a fallu mettre en uvre des capteurs supplémentaires.

La solution pourquoi ifm?

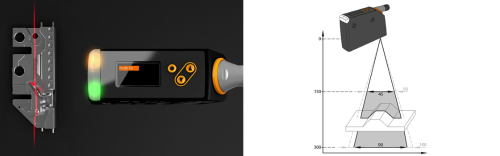

Cest là que lOPD100 est entré en jeu. Il suffit dappuyer sur quelques boutons pour mettre rapidement le capteur en place et détecter avec fiabilité si deux tôles superposées au lieu dune seule se trouvent sur le dispositif.

Le Profiler (OPD100) vient combler le fossé entre les détecteurs de distance plutôt simples et bon marché et les systèmes de vision complexes et parfois très onéreux. Le Profiler est un véritable multitalent qui résout de nombreuses applications de contrôle de qualité et de détection de position.

Nous pouvons proposer à nos clients une solution très robuste, qui fonctionne avec fiabilité même en présence de lumière parasite ou dobjets de diverses couleurs. Lorientation de lobjet à lintérieur de la ligne laser est très flexible et la particularité est que la mise en service est réalisée en quelques minutes au moyen de trois touches de commande sur le Profiler, sans logiciel supplémentaire.

Après un test réussi sur une installation, cette application a été directement mise en uvre sur dautres installations. Un investissement minime a ainsi permis de réaliser une amélioration et des économies de coûts.