W. v. d. Heyde – Pemeriksaan kebocoran pelek aluminium

IO-Link membantu dalam pemeriksaan kebocoran pada pelek aluminium

Jika ban mobil kehilangan angin, hampir semua orang tentu berasumsi bahwa ada kebocoran ban, dan biasanya itu benar. Tetapi, hanya beberapa orang yang tahu bahwa pelek juga bisa bocor. Penyebabnya, ketika pelek diproduksi, logam ringan cair dituang ke dalam cetakan. Dalam proses ini, keretakan pori-pori atau jalur kebocoran yang halus bisa terbentuk, sehingga udara bisa keluar. Inilah mengapa produsen pelek aluminium memeriksa kebocoran pelek dengan saksama sebelum menjualnya di pasaran.

W. v. d. Heyde, perusahaan skala menengah yang dikelola keluarga dan berbasis di Stade, Jerman, memiliki spesialisasi dalam produksi mesin industri pendeteksi kebocoran untuk industri otomotif. Managing Director, Gerald Lüdolph menjelaskan: “Dengan sekitar 90 orang staf kami saat ini, kami merancang dan memproduksi solusi kustom untuk pemeriksaan kebocoran menggunakan gas penguji dan vakum. Keahlian kami bermula pada pertengahan tahun 1990-an, ketika kami mulai mengembangkan mesin pendeteksi kebocoran untuk pelek aluminium. Kini, kami mendistribusikan produk kami secara global dan telah menjadi yang terkemuka di pasaran dunia di bidang ini.”

Prosedur pengujian

Mesin pendeteksi kebocoran mengandalkan teknologi vakum dan injeksi gas. Untuk menguji kebocoran, pelek roda disegel di kedua sisinya menggunakan pelat karet dan penutup. Lalu, udara di bagian luar dan dalam pelek disedot menggunakan pompa vakum. Terakhir, gas penguji dilepaskan di bagian luar pelek yang tersegel. Biasanya, gas helium digunakan untuk pengujian ini karena sangat efektif untuk mendeteksi kebocoran yang halus.

Karena adanya perbedaan tekanan antara bagian luar dan dalam pelek, campuran gas helium akan melewati pori-pori atau kapiler yang mungkin ada dan masuk ke bagian dalam pelek. Di sini, konsentrasi helium diukur dengan menggunakan spektrometer massa dengan presisi tinggi. Selama nilainya tidak mencapai batas tertentu, pelek aluminium dianggap kedap, dan pelek akan ditolak jika melebihi batas tersebut.

Sebelum pelek disetujui, campuran gas penguji helium disedot dan disimpan kembali. “Berkat proses ini, kami dapat menawarkan penghematan biaya yang besar bagi pelanggan kami, karena gas penguji yang dipakai tidak dilepaskan ke atmosfer, tetapi didaur ulang,” ucap Jens Westmeier, Team Leader Mechanical Design di von der Heyde.

Gambar 1: Pelek aluminium diperiksa kebocorannya dengan teknologi vakum.

Gambar 2: Penguji kebocoran dari perusahaan W. v. d. Heyde.

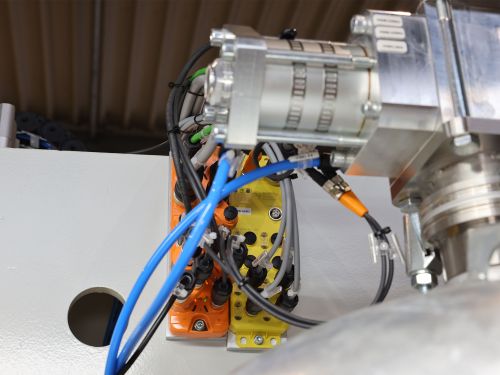

Gambar 3: Sensor aliran mendeteksi udara kompresi serta campuran gas penguji helium.

Desain mesin baru

Di masa lalu, pengujian kebocoran dan pemrosesan gas penguji dilakukan pada bagian mesin yang berbeda. Hal ini telah sepenuhnya berubah pada desain yang baru.

“Tujuan utama dari desain baru ini adalah untuk menyatukan dua mesin yang berbeda untuk mengurangi ukurannya, dan menghadirkan solusi ringkas untuk pelanggan kami dengan menggabungkan semua fungsi penting yang tadinya memerlukan dua buah mesin. Dan ini dapat menghemat banyak ruang di dalam aula produksi pelanggan,” kata Jens Westmeier.

Otomatisasi dengan IO-Link

Sebagai bagian dari desain baru, seluruh level sensor telah dikonversi ke IO-Link yang memberikan banyak keuntungan. Joost Bochynski, yang bertanggung jawab terhadap teknologi kontrol, menjelaskan: “Kami menggunakan berbagai tipe sensor dari ifm, termasuk sensor fotoelektrik, sensor aliran, dan sensor tekanan. Berkat IO-Link, kami dapat menganalisis berbagai sensor tersebut dengan optimal dan mendapatkan banyak informasi yang sebelumnya tidak bisa kami dapatkan. Salah satu contohnya adalah sensor aliran SD, kami menggunakan beberapa versi dari sensor ini: SD6500 untuk udara kompresi, SD6600 untuk pembentukan gas, dan SD6800 untuk helium. Sensor-sensor ini memungkinkan kami untuk memperoleh tren konsumsi yang tidak mungkin didapat dengan presisi tinggi tanpa IO-Link. Berkat informasi tambahan dari sensor tersebut, kami dapat mengumpulkan data konsumsi harian, mingguan, dan bulanan pada pengontrol, dan memberikan informasi tren yang penting kepada pelanggan serta mendeteksi kebocoran internal pada saluran mesin. Dengan demikian, pelanggan kami dapat diuntungkan dalam hal penghematan biaya. Efisiensi dan kualitas telah meningkat secara signifikan berkat penggunaan sensor IO-Link dibandingkan menggunakan sinyal analog. Kini kami dapat mendeteksi jauh lebih akurat apakah ada sensor yang bermasalah atau tidak, misalnya sensor tekanan. Sebelumnya, kemampuan diagnostik kami tidak sebagus ini, sehingga otomatisasi menjadi jauh lebih sulit. Berkat fungsi diagnostik melalui IO-Link, kami dapat menghentikan proses secara tepat waktu dan menghindari kerusakan lebih lanjut yang memakan banyak biaya.”

Menghubungkan sensor analog melalui IO-Link

Selain itu, sensor analog konvensional dengan output 4...20 mA dapat diintegrasikan tanpa kendala dengan infrastruktur IO-Link menggunakan soket konverter DP2200. Salah satu contohnya adalah pompa vakum, yang dilengkapi transmitter tekanan absolut presisi tinggi (PT0505) dengan output arus analog. Soket konverter mengintegrasikan sensor tersebut secara digital ke dalam infrastruktur IO-Link dan menghubungkannya dengan pengontrol.

Gambar 1: Semua sensor dan aktuator berkomunikasi dengan pengontrol mesin melalui modul master IO-Link.

Gambar 2: Bahkan berbagai fungsi terkait keamanan dapat diimplementasikan dengan master IO-Link khusus.

Keamanan melalui IO-Link

Bahkan sinyal yang terkait dengan keamanan dapat dikirim melalui IO-Link. W. v. d. Heyde menggunakan modul IO-Link PROFIsafe AL200S dari ifm.

Thorben Reyelt, Team Leader Electrical Engineering: “Kami telah mengintegrasikan modul IO-Link AL200S ke dalam mesin, sehingga kami dapat menghentikan pergerakan aktuator dengan aman. Ini berarti, mesin kami selalu berada dalam kondisi yang aman dan akan berhenti bekerja ketika pintu terbuka. Keamanan operator pun terjamin, karena dalam kondisi ini tidak akan ada pergerakan di mesin. Hal ini sangat penting saat melakukan pemeliharaan atau memeriksa proses di dalam sistem.”

Modul IO-Link PROFIsafe memiliki input dan output digital yang terkait dengan keamanan yang bisa digunakan, misalnya untuk menghubungkan kontak mekanis pengaman, aktuator, atau sensor OSSD. Modul ini dikontrol melalui telegram PROFIsafe yang disalurkan melalui IO-Link. Modul AL200S dilengkapi dengan delapan buah input digital, dan empat buah output digital dengan nilai maksimum dua ampere.

Indikasi status

Status dari sistem pengujian diindikasikan dengan jelas melalui sinyal visual. Area pengujian dilengkapi dengan LED berwarna yang menyala putih selama proses penyiapan sistem. Ketika pengujian pelek selesai, warna LED berubah menjadi hijau atau merah tergantung dari hasil pengujian.

Selain itu, status mesin dan pengujian diindikasikan melalui warna pada atap mesin menggunakan tower lampu LED 3 segmen tipe DV2310. Tower lampu juga dapat dikontrol dengan mudah melalui IO-Link.

Selain itu, W. v. d. Heyde juga memanfaatkan fitur khusus dari tower lampu ini: Jika sensor aliran mendeteksi kebocoran pada pipa sistem, detektor kebocoran akan digunakan untuk menemukan kebocoran yang dipandu secara manual oleh pengguna di sepanjang pipa. Sinyal pengukuran dari detektor kebocoran akan mengontrol suara buzzer yang terintegrasi di tower lampu dari rentang 0 hingga 100 persen melalui IO-Link. Jadi, semakin dekat detektor ke lokasi kebocoran, semakin kuat suara sinyal buzzernya. Umpan balik suara ini memungkinkan pengguna untuk mendeteksi kebocoran di mesin dengan cepat dan mudah, bahkan di lingkungan produksi yang bising.

Tower lampu LED berbasis IO-Link dapat dilihat dengan jelas dari jauh dan dilengkapi dengan buzzer terintegrasi.

Kesimpulan

Dengan beralih ke teknologi berbasis IO-Link, perusahaan W. v. d. Heyde berhasil meningkatkan kualitas proses pengujian kebocoran pelek aluminium secara signifikan. Melalui integrasi IO-Link ke level sensor, tidak hanya sensor konvensional yang digunakan lebih efisien, tetapi sinyal yang terkait dengan keamanan juga dapat dikirim dengan aman. Kemampuan untuk mengindikasikan status mesin dan status pengujian secara visual dan audio bisa mempermudah pekerjaan operator dan membantu mengidentifikasi masalah dengan cepat. Secara keseluruhan, teknologi IO-Link yang digunakan di W. v. d. Heyde memungkinkan pengujian kebocoran pelek aluminium yang lebih akurat, lebih efisien, dan lebih aman, yang pada akhirnya berujung pada kualitas yang lebih tinggi dan efisiensi biaya produksi.