Danfoss – Digitalisasi jalur produksi

Fleksibel dari sejak awal

IO-Link untuk produksi yang dapat disesuaikan

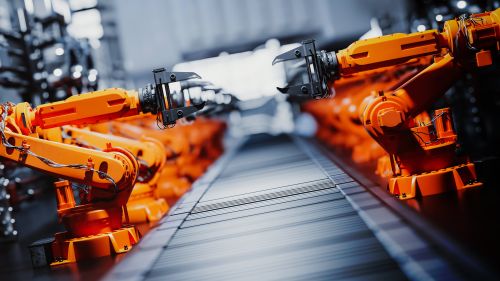

Danfoss dan ifm electronic bekerja sama dengan sukses dalam mengembangkan solusi otomatisasi inovatif. Salah satu contoh dari kemitraan ini adalah keberhasilan mereka dalam mendigitalisasi jalur produksi baru untuk perakitan baterai di kendaraan listrik yang dibantu robot.

Danfoss adalah perusahaan keluarga dari Denmark yang didirikan tahun 1933 dan saat ini memiliki fasilitas produksi di lebih dari 100 negara di seluruh dunia. Di pabriknya di Nordborg, Danfoss memproduksi produk termasuk pengisi daya onboard bertenaga tinggi untuk truk elektrik dan mesin konstruksi.

Mia Parsberg Brumvig, Head of Operations di Editron Danfoss, menjelaskan: “Di Nordborg, kami memproduksi ED3, pengisi daya onboard untuk aplikasi di luar jalan raya dan di jalan raya. Aplikasi ini adalah solusi three-in-one dengan fitur unik yang mampu menghasilkan daya hingga 44 Kilowatt, dua kali lebih besar daripada pengisi daya onboard standar di pasaran yang hanya 22 Kilowatt. Dibandingkan dengan pengisi daya onboard yang lainnya, pengisi daya AC 44 Kilowatt kami dapat mengurangi waktu pengisian daya hingga setengahnya. ED3 kami juga dilengkapi dengan konverter DC/DC dan DC/AC berdaya 44 kW yang misalnya bisa menggerakkan alat tambahan di atas bak truk atau mesin konstruksi.”

Gambar 1: Modul IO-Link pada alat pengangkat menghubungkan semua sensor dan aktuator. Koneksi ke pengontrol melalui Profinet.

Gambar 2: Sensor jarak optik dan sensor silinder di alat pengangkat memastikan penentuan posisi presisi.

Gambar 3: Pengisi daya onboard ED3 yang telah dirakit sepenuhnya.

Tantangan saat menyiapkan jalur produksi

Saat merencanakan jalur produksi baru untuk pengisi daya onboard, Danfoss menghadapi beberapa tantangan untuk menemukan solusi untuk masa depan.

“Perencanaan awal di pabrik produksi cukup rumit karena produk belum sepenuhnya dikembangkan,” jelas Karsten Fibiger, Production Engineer di Danfoss. “Itu berarti Anda harus berpikir kreatif, karena perencanaan menjadi sangat menantang ketika ukuran yang presisi dari komponen yang akan diproduksi belum diketahui.”

Ketidakpastian ini membuat perlu dirancang sebuah jalur produksi yang dapat disesuaikan secara fleksibel untuk memenuhi persyaratan baru. Danfoss memilih pendekatan Industry 4.0 dengan sensor pintar untuk mengumpulkan data untuk tujuan pemeliharaan prediktif dan mengurangi jumlah tipe sensor yang berbeda.

Karsten Fibiger: “Salah satu tujuan kami adalah mengumpulkan data dari semua sensor agar dapat mengambil langkah pemeliharaan prediktif sebelum terjadi gangguan fungsi. Selain itu, penggunaan sensor pintar berarti bahwa tipe sensor yang berbeda tidak perlu sebanyak yang sebelumnya karena rentang pengukuran dan titik peralihan, misalnya, dapat disesuaikan pada sensor.”

Tantangan lainnya adalah mengirimkan berbagai sinyal dalam jumlah banyak dari sensor dan aktuator yang terpasang pada kepala pengganti alat melalui permukaan kontak ke lengan robot, dan kemudian ke pengontrol. Tugas yang kompleks ini memerlukan solusi inovatif yang efisien dan andal.

Solusi otomatisasi pintar melalui IO-Link

Bekerja sama erat dengan ifm electronic, Danfoss mengembangkan solusi otomatisasi pintar berbasis IO-Link. “Kami melakukan banyak uji coba bersama ifm untuk menentukan modul IO-Link yang dapat diposisikan bersama sehingga kami dapat mengganti kepala di ujung lengan robot hanya dengan menggunakan tiga kabel”, jelas Fibiger. “Dan itu berhasil: Hal ada masalah, dan uji coba tersebut berhasil.”

Solusi ini menyederhanakan berbagai proses secara signifikan dan membantu meningkatkan efisiensi jalur produksi. Keberhasilan implementasi IO-Link ini menunjukkan pentingnya kerja sama yang erat di antara mitra dalam mengembangkan solusi inovatif.

Danfoss secara sengaja memilih ifm sebagai penyedia satu atap untuk sensor dan komponen otomatisasi. Karsten Fibiger: “Saya sengaja memilih satu pemasok untuk keseluruhan sistem karena lebih simpel untuk memiliki persediaan hanya beberapa komponen dari satu produsen daripada harus menyimpan persediaan banyak varian dari merek yang berbeda. Dan saya tahu bahwa ifm memiliki sensor IO-Link yang saya perlukan untuk sistem ini. Jadi, saya memilih ifm sebagai pemasok untuk seluruh jalur produksi.”

Penggunaan IO-Link secara signifikan mempercepat proses instalasi di jalur produksi. Konektor kabel kini dapat dipasang dengan dihubungkan, bukan lagi disekrup secara manual yang juga mempermudah perluasan sistem. Penyederhanaan proses ini menghasilkan penghematan waktu yang signifikan dan fleksibilitas produksi yang lebih tinggi. Karsten Fibiger: “Sistem IO-Link signifikan mempercepat proses perakitan di jalur produksi karena semua terhubung melalui kabel dan soket, sehingga kabel tidak perlu dipasang secara manual. Dan memperluas sistem juga sangat mudah karena kita dapat dengan mudah memasang modul IO-Link tambahan, kemudian menambahkan hingga delapan sensor lagi ke dalam sistem. Mengingat fakta bahwa kami tidak tahu persis bagaimana seharusnya jalur produksi terlihat, IO-Link memberikan kami fleksibilitas maksimal.”

Karsten Fibiger: “Sistem IO-Link signifikan mempercepat proses perakitan di jalur produksi karena semua terhubung melalui kabel dan soket, sehingga kabel tidak perlu dipasang secara manual. Dan memperluas sistem juga sangat mudah karena kita dapat dengan mudah memasang modul IO-Link tambahan, kemudian menambahkan hingga delapan sensor lagi ke dalam sistem. Mengingat fakta bahwa kami tidak tahu persis bagaimana seharusnya jalur produksi terlihat, IO-Link memberikan kami fleksibilitas maksimal.”

Gambar 1: Pada truk elektrik jenis ini, pengisi daya onboard Danfoss mengisi daya baterai penggerak dan memasok daya untuk perangkat AC dan DC-nya.

Gambar 2: Robot secara mandiri mengganti kepala yang berbeda selama proses perakitan. IO-Link memastikan semua sinyal digabung dan dikirimkan melalui Profinet menggunakan empat kontak.

Penggunaan sensor yang pintar

Di beberapa tempat, sensor ifm khusus digunakan untuk mengatasi tantangan dengan elegan. Misalnya, sensor jarak Time-of-Flight di kepala robot memungkinkan pemeriksaan tanpa kontak untuk menentukan apakah ada komponen dalam oven panas tanpa mengekspos sensor ke panas. “Kami menyimpulkan bahwa lebih baik tidak memasang sensor di dalam oven karena cukup sulit menemukan sensor yang dapat secara konstan tahan dari suhu yang tinggi”, jelas Fibiger. “Penggunaan sensor Time-of-Flight optik sebagai ganti sensor standar dalam oven memungkinkan kami untuk mengatasi masalah dan dapat menghemat biaya pemeliharaan di masa mendatang.”

Solusi ini menunjukkan bagaimana sensor pintar dapat digunakan untuk memperpanjang masa pakai komponen dan mengurangi biaya pemeliharaan. Contoh lain adalah penggunaan sensor kelembapan ketika mengeringkan komponen setelah diuji dengan air. Alih-alih memperkirakan waktu pengeringan dan boros udara kompresi, Danfoss kini dapat mengukur sisa kelembapan yang aktual. Hal ini memungkinkan penggunaan sumber daya yang lebih efisien dan akurasi produksi yang lebih tinggi. Dengan menggunakan sensor jarak ifm untuk melakukan pengukuran ketinggian di dalam bak kimia, kami dapat mengganti switch pelampung yang tidak bisa diandalkan. Solusi ini membantu meningkatkan keandalan proses dan mengurangi kebutuhan biaya produksi.

Kemitraan yang andal di masa mendatang

Kolaborasi antara Danfoss dan ifm electronic menunjukkan bahwa tugas otomatisasi yang kompleks sekali pun dapat diatasi dengan efisien melalui penggunaan sensor inovatif dan jaringan pintar. Keandalan dan fleksibilitas produk ifm memungkinkan Danfoss untuk mengembangkan jalur produksi yang siap untuk masa depan dan memenuhi berbagai kebutuhan industri modern. “Integrasi ifm ke dalam sistem MES kami juga berjalan dengan sangat baik. “Hanya dengan cara Plug and Play,” kata Anders Abildtrup Jørgensen, Manufacturing IT Engineer di Danfoss. “Jika kami mengalami masalah yang dapat diatasi dengan menggunakan sensor ifm tambahan, sensor tersebut bisa langsung dipasang pada modul IO-Link dan biasanya akan berfungsi dengan baik setelah dilakukan konfigurasi secara minimal.”

Kemudahan ini dan tingkat keandalan produk yang tinggi merupakan faktor penentu untuk operasional pabrik yang efisien. Layanan dan dukungan ifm juga sangat mengesankan dalam segala hal. Jika ada masalah, ifm selalu memberikan dukungan cepat dan profesional kepada Danfoss serta mengusulkan solusi secara mendetail. Dukungan cepat dan kompeten ini membantu memperlancar proses produksi dan dapat meminimalkan potensi waktu henti. Saat ini perusahaan berencana melanjutkan kemitraan yang sukses dengan ifm dalam pemasangan di jalur produksi yang lain. Kolaborasi jangka panjang ini menunjukkan tentang pentingnya kemitraan yang kuat untuk mencapai kesuksesan di industri modern.

Kesimpulan

Kombinasi antara teknologi inovatif, produk yang andal, dan kerja sama yang erat memungkinkan Danfoss untuk menciptakan jalur produksi yang tidak hanya dapat memenuhi kebutuhan saat ini, tetapi juga siap untuk menghadapi tantangan di masa mendatang. Kemitraan dengan ifm menunjukkan contoh bagaimana, melalui upaya bersama dan penggunaan teknologi modern, solusi yang berkelanjutan dapat dikembangkan untuk memberikan nilai tambah yang nyata.