Peningkatan efisiensi pada penanganan panel logam menghasilkan penghematan sebesar 50%

OPD100 membantu menghemat biaya penanganan material dalam kisaran lima digit di pabrik produksi otomotif

| Tahan terhadap cahaya dari luar hingga 20.000 lux |

Penentuan posisi objek fleksibel dan tidak tergantung jarak |

Pengaturan cepat Tidak perlu pengetahuan ahli |

Hasil

- PMD Profiler andal mendeteksi dua panel yang diletakkan di atas satu sama lain

- Berkurangnya rute pengangkutan dan biaya penyimpanan

- Tahan terhadap cahaya dari luar dan mudah diposisikan

- Pengaturan mudah hanya dalam beberapa menit; tidak memerlukan pengetahuan ahli

Tantangan

Di jalur perakitan BIW di pabrik pembuatan otomotif, biaya penanganan material yang tinggi selama produksi terjadi akibat pasokan produk setengah jadi dari fasilitas pencetakan ke jalur produksi. Misalnya, sekitar 4000 komponen panel pintu per hari harus diangkut dengan truk.

Kapasitas truk dan pengangkut muatan yang digunakan untuk mengangkut pintu berdampak pada jumlah rute pengangkutan yang dibutuhkan dan juga secara langsung pada biaya logistik. Selain itu, dibutuhkan ruang kosong di sekitar jalur produksi untuk menyimpan komponen sebelum dimasukkan ke jalur produksi.

Itulah sebabnya kapasitas setiap pengangkut muatan dapat berkontribusi besar dalam meminimalkan biaya overhead logistik dan ruang penyimpanan. Tujuannya adalah untuk mengurangi biaya penanganan material dan sekaligus menjaga kualitas produksi. Rencananya adalah memastikan pengangkut muatan dapat mengangkut komponen panel pintu dua kali lebih banyak. Rencana ini akan menghemat 50% biaya penanganan material dan juga 50% biaya penyimpanan (ruang yang diperlukan). Namun, karena robot tidak mampu membongkar panel satu per satu dengan aman dari pengangkut muatan, maka ini perlu dilakukan oleh satu sistem tambahan.

Solusi mengapa ifm?

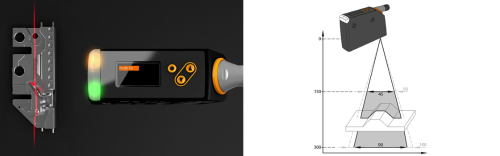

Di sinilah pentingnya OPD100. Dengan hanya menekan satu tombol, sensor dapat dipasang dengan cepat dan dengan aman mendeteksi ketika dua panel, bukan hanya satu, yang diletakkan di atas satu sama lain.

Berkat sensor profil (OPD100), kami mendapat solusi yang tepat antara sensor jarak yang agak sederhana dengan harga rendah dengan sistem vision yang kompleks dan terkadang sangat mahal. Sensor profil yang serba bisa menawarkan solusi untuk banyak aplikasi yang membutuhkan kontrol kualitas dan pendeteksian posisi.

Kami dapat memberi pelanggan solusi yang sangat tangguh dan andal untuk bekerja pada kondisi cahaya dari luar dan dengan objek berwarna berbeda. Objek dapat diposisikan dengan sangat fleksibel di dalam garis laser, dan hebatnya, sensor dapat diatur dalam hitungan menit tanpa perlu software tambahan, berkat tiga tombol tekannya.

Setelah berhasil diuji di satu fasilitas, aplikasi ini langsung ditambahkan ke sistem produksi selanjutnya. Jadi, secara keseluruhan, investasi kecil ini telah menghasilkan peningkatan dan penghematan biaya.