GeTech: calibres asistidos por sensores para la comprobación de las tuberías

Garantía de un curvado perfecto

Las tuberías son las principales arterias de los sistemas que transportan aceite, combustible o refrigerante, ya sea en los aviones o los automóviles. A menudo, es necesario el curvado de estas tuberías en complejas formas tridimensionales para lograr una conexión eficiente entre grupos y depósitos ubicados en espacios muy reducidos. A fin de lograr un ensamblaje final conforme a sus preferencias, así como un ajuste exacto de todas las conexiones, es necesario llevar a cabo un control preciso de la calidad. Mediante el uso de unos dispositivos especiales, es posible garantizar que las curvas y longitudes cumplen las especificaciones correspondientes antes de la instalación. Es la única forma de conseguir una perfecta integración de estos complejos conductos en el conjunto del sistema, así como su funcionamiento fiable a largo plazo.

La empresa neerlandesa GeTech, con sede en Westerbork, está especializada en el desarrollo, la producción y la distribución de sistemas de inspección geométrica para este tipo de tuberías.

Alco Poppinga, director general de GeTech, lo explica de la siguiente forma: "Fabricamos calibres de inspección para las industrias automovilística y aeroespacial. La tubería que se va a inspeccionar se coloca en nuestros calibres y se fija de la misma forma en la que irá montada más adelante, por ejemplo, en un vehículo. Esto permite a los operarios comprobar con rapidez y seguridad que el producto cumple las tolerancias de fabricación correspondientes".

Los calibres de GeTech se desarrollan en su propio laboratorio CAD. GeTech también se encarga de su producción con la ayuda de robots y de modernas máquinas herramienta, así como de la ejecución de las verificaciones de exactitud mediante sistemas de medición de precisión fabricados por la propia empresa.

Imagen 1: En el laboratorio de medición propio se mide con precisión cada uno de los elementos de soporte.

Imagen 2: Ejemplo de calibre con tubo insertado.

Alco Poppinga: "Fabricamos nuestros calibres cumpliendo los estrictos requisitos de nuestros clientes. Ahora mismo estamos implementando el uso de robots para la automatización de nuestro proceso de producción. Esto garantiza el alto rendimiento de nuestros productos".

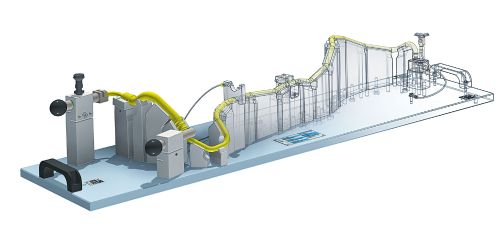

Cada uno de estos calibres se adapta específicamente a la tubería que se va a inspeccionar. Los bloques de aluminio se alinean y apilan sobre una placa base de aluminio. La altura y la orientación de los "pilares" resultantes se calculan con una precisión milimétrica, sirviendo de puntos de apoyo del producto. En la parte superior de los bloques está dispuesta una ranura fresada y perfectamente ajustada, en la que se introducirán con precisión y sin tensión los tubos o conductos que se van a verificar.

Opcionalmente, estos calibres se pueden integrar en el sistema de inspección de productos de GeTech (GPI) como un componente modular. Este sistema está equipado con sensores, una pantalla gráfica y una unidad de control.

Alco Poppinga describe el proceso de inspección del GPI: "El operario se debe registrar en el sistema mediante un chip RFID para que la secuencia de inspección adecuada se cargue automáticamente y se muestre en la pantalla. Entonces el operario será guiado paso a paso por el proceso y recibirá instrucciones, por ejemplo, sobre cómo insertar el tubo en el dispositivo de inspección y cerrar las abrazaderas".

El usuario se conecta al sistema mediante un chip RFID. De este modo, el proceso de inspección queda documentado de forma personalizada.

Control del proceso mediante sensores

El proceso de inspección se supervisa con la ayuda de diversos productos del especialista en sensores ifm. Por ejemplo, se instalan detectores inductivos en los tensores de palanca articulada para garantizar que todas las palancas necesarias estén cerradas correctamente. Solo entonces será posible continuar con el siguiente paso de trabajo. Los detectores inductivos de la gama IY son aún más pequeños. Por ejemplo, se colocan a ras de las bisagras para informar al sistema de control del ajuste correcto del producto que se va a inspeccionar. Gracias a su diseño compacto M5, son especialmente adecuados para espacios de instalación reducidos.

Mediante sensores fotoeléctricos se puede detectar la presencia de algunas piezas, como las juntas tóricas en los extremos de los tubos que se están inspeccionando. Los sensores fotoeléctricos en miniatura O8H resultan especialmente ventajosos para esta aplicación tanto por sus dimensiones compactas como por la precisión de su pequeño punto de luz incluso con distancias más grandes.

Otro sistema de sensores importante es el sensor de contorno O2D, que detecta el contorno real y lo compara con el contorno objetivo definido en el programa de inspección. Las desviaciones fuera de los rangos de tolerancia se identifican como errores.

Alco Poppinga: "Utilizamos el sensor de contorno de ifm, por ejemplo, para la inspección de las válvulas de llenado de los tubos de aire acondicionado. Estas boquillas de llenado pueden variar de un país a otro. El sensor de visión verifica si se ha instalado la versión correcta del país de la válvula de llenado mediante la comprobación de su contorno".

Como confirmación del éxito de la inspección del producto, se imprime una etiqueta con un código de barras y se coloca en un lugar específico del tubo verificado. Un lector de códigos con cámara de ifm comprueba si se ha colocado la etiqueta correcta en el lugar adecuado. A continuación, se desbloquea el producto para su retirada.

Imagen 1: Uno de los sensores fotoeléctricos comprueba si el tubo se ha colocado en el calibre. El cierre no se desbloquea hasta que se hayan completado con éxito todos los pasos del control de calidad.

Imagen 2: El sensor de contorno de ifm comprueba si la válvula de llenado colocada en el tubo de aire acondicionado corresponde a la versión específica del país.

Imagen 3: Los detectores inductivos detectan la posición de los tensores de palanca articulada.

Concepto modular

La configuración del sensor del dispositivo de medición depende de los requisitos del proceso de inspección de cada uno de los productos.

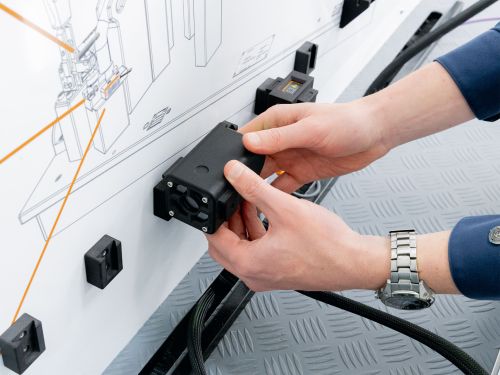

Alco Poppinga: "El GPI es una estación de trabajo en la que los calibres se pueden intercambiar fácilmente a través de un conector. La mayoría de los sensores están montados de forma fija en las palancas y abrazaderas. El sensor de contorno o el lector de códigos QR permanecen en la estación de trabajo, pues es posible una rápida parametrización para el ámbito de aplicación correspondiente mediante el cómodo software de ifm Vision Assistant, que está disponible de forma gratuita. Al mismo tiempo, podemos reducir los costes de producción de los calibres en beneficio de nuestros clientes".

Imagen 1: En la pantalla se muestran sucesivamente todos los pasos de trabajo necesarios. Por tanto, se elimina la necesidad de los largos periodos de aprendizaje para el cambio de calibres, garantizándose la eficiencia y corrección de la secuencia de inspección.

Imagen 2: Los sensores de uso versátil, como el sensor de contorno que se muestra aquí, son modulares y pueden conectarse a diversos calibres, lo cual conlleva un ahorro de costes.

Colaboración con ifm

GeTech confía en los productos de ifm, ya sean sensores o pantallas gráficas. Alco Poppinga explica por qué GeTech también emplea actualmente sensores industriales para el control de la calidad: "En 2016, uno de nuestros clientes acudió a nosotros debido al gran número de quejas que recibía por el ajuste incorrecto de las piezas en la tubería. Analizando el problema junto con el cliente, se nos ocurrió la idea de recurrir a la ayuda de sensores. Ese mismo año conocimos a ifm durante una visita a una feria. Hablamos del problema de nuestro cliente y enseguida nos dimos cuenta de que era posible trabajar conjuntamente de forma eficaz en busca de una solución. ifm nos facilitó algunos sensores y una pantalla programable para que pudiéramos probar las soluciones acordadas. Fueron muy convincentes, y así surgió el GPI: una estación de trabajo en la que se pueden conectar e intercambiar fácilmente distintos calibres".

El tubo de aire acondicionado curvado tridimensionalmente se coloca en el calibre para el control de su calidad.

Un tubo de aire acondicionado de un vehículo que se va a probar.

Conclusión

Los sensores de ifm ayudan a garantizar la calidad en la fabricación de tuberías complejas. Estos equipos detectan con fiabilidad defectos que fácilmente podrían pasarse por alto en un proceso de inspección puramente manual. Una pantalla gráfica facilita la aplicación, asegurando la eficiencia de la inspección y, por tanto, la máxima calidad del producto.