CIMT: máquina herramienta en tecnología dental

Automatización inteligente con IO-Link y RFID

Es tan grande como un frigorífico y suele trabajar día y noche, siete días a la semana: la máquina CNC de 5 ejes se encarga de fresar componentes para prótesis dentales, por ejemplo coronas, puentes o implantes, a partir de aleaciones metálicas especiales. Las soluciones de automatización inteligentes garantizan una rápida puesta en marcha y un funcionamiento seguro.

La máquina ha sido desarrollada y construida por CIMT GmbH, una mediana empresa de Rosdorf, cerca de Gotinga (Alemania). Andreas Kirsch, Director General, explica: "Fabricamos centros de mecanizado para la industria dental. En un primer momento, estamos produciendo esta pequeña fresadora dental principalmente para técnicos dentales y laboratorios de fresado.

Pero también nos gustaría introducirla en otros sectores, por ejemplo en la industria relojera. La máquina procesa los llamados productos semiacabados —es decir, cualquier aleación como el oro, el titanio, el CoCr, el óxido de circonio, pero también plásticos como PMMA y PEEK— que pueden ser mecanizados".

Gracias al sistema de limpieza automática de la zona de trabajo, el cambio entre los diferentes materiales se puede realizar en muy poco tiempo y con pocas maniobras. La sonda táctil integrada garantiza un control directo del resultado del fresado y un refrentado preciso en caso necesario. Además, la sonda se utiliza para calibrar los ejes de la máquina.

Una característica especial de la máquina es su alto rendimiento combinado con su diseño compacto. Andreas Kirsch explica: "La particularidad de esta máquina es su precisión, velocidad y fiabilidad. Y también su pequeña superficie de trabajo. Las máquinas de otros fabricantes requieren una superficie considerablemente mayor para lograr la misma tasa de arranque de virutas". Esto último es importante porque las consultas o laboratorios dentales suelen estar ubicados en edificios de viviendas.

Pero lo que más entusiasma a Kirsch es el rendimiento: "La velocidad está estableciendo nuevos estándares. Con una máquina de este tamaño, cortamos el acero mucho más rápido que la competencia en el mercado". Por ejemplo, para fabricar una corona en la máquina CNC se requieren unos 15 minutos.

Además de un potente sistema CNC de Bosch Rexroth, el diseño sólido y de baja vibración de todo el sistema mecánico proporciona a la máquina una larga vida útil y la máxima precisión a nivel industrial.

Las piezas para las prótesis dentales se fresan en 5 ejes simultáneamente a partir de las piezas en bruto.

Minimizar costes con IO-Link

Para mantener un precio competitivo de la instalación y los costes de mantenimiento bajos, Cimt adopta un enfoque coherente. Andreas Kirsch explica: "En la instalación solo se integran componentes de un número reducido de proveedores. Esto permite ahorrar costes de almacenamiento y de gestión de pedidos".

Para los sensores, maestros IO-Link, módulos y cableado se utilizan exclusivamente componentes de ifm. Todos los sensores se integran a través del protocolo de comunicación IO-Link. Andreas Kirsch explica las ventajas:

"Con el cableado convencional siempre hay fallos. Durante la puesta en marcha, a menudo se dedican muchas horas a la resolución de problemas. Los componentes son dañados en parte porque el cableado se realizó de forma incorrecta, por ejemplo, al invertir los polos positivos y negativos o no pelar bien el aislamiento.

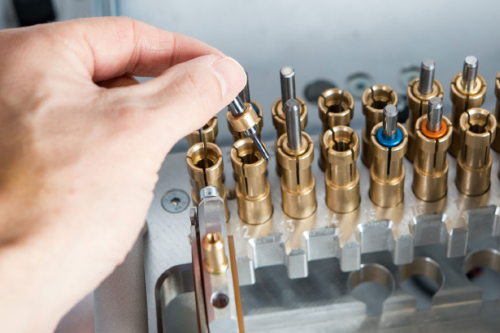

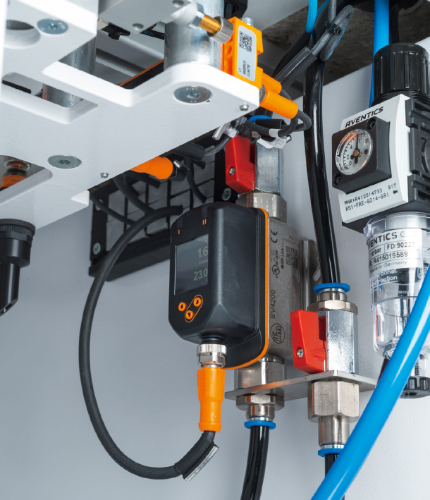

Imagen 1: Todos los sensores y actuadores se conectan a través de IO-Link. Esto minimiza los errores y el tiempo de montaje de la máquina. Imagen 2: Fusibles electrónicos que no solo protegen el circuito, sino que también pueden conmutar ventiladores, bombas o fuentes de iluminación a través de IO-Link. Imagen 3: Dependiendo de la pieza, el usuario puede introducir diferentes herramientas en el cargador.

El cableado a través de IO-Link, en cambio, consiste en enroscar un conector a un maestro IO-Link o a un módulo IO-Link. Los errores de cableado son prácticamente inexistentes.

Con el cableado convencional de todos los componentes, habríamos necesitado entre 1 semana y media y 2 semanas. Con el cableado IO-Link, podemos hacerlo en menos de tres días. Y la tasa de error es casi nula".

Las señales de los sensores IO-Link se transmiten a los módulos maestros IO-Link a través de un cable de conexión M12 estandarizado, y de ahí pasan al controlador a través de Profinet. Kirsch explica: "No utilizamos las entradas y salidas del controlador CNC, lo hacemos todo a través del sistema IO-Link. La puesta en marcha de la máquina es mucho más fácil. Tenemos los datos del proceso inmediatamente, no hay que programarlos primero.

Por ejemplo, consultamos nuestros detectores para cilindros, transmisores de temperatura y sensores de caudal. Pero a través de IO-Link también controlamos p. ej. las válvulas o los fusibles electrónicos con los que conmutamos los ventiladores, las fuentes de iluminación y las bombas".

Gracias a IO-Link, los sensores defectuosos se pueden localizar inmediatamente, lo que facilita el trabajo del técnico de mantenimiento cuando, en caso de error, se conecta a la máquina a través de una conexión remota. Esto le permitirá llevar directamente el equipo de repuesto adecuado cuando vaya a realizar la inspección. Y aquí también se pone de manifiesto otra ventaja de IO-Link: cuando el sensor de sustitución se conecta al módulo IO-Link, todos los parámetros se transfieren automáticamente al nuevo sensor. Esto no solo permite ahorrar tiempo, sino que también aporta una seguridad adicional al proceso.

Centro de mecanizado potente y compacto para laboratorios dentales, la industria relojera, la mecánica de precisión, etc., equipado con IO-Link y sensores de ifm.

Evitar errores de funcionamiento

La instalación se supervisa mediante múltiples sensores. Algunos ejemplos: los detectores para cilindros controlan las posiciones finales de los vástagos de los cilindros neumáticos. En el circuito para el lubricante refrigerante se supervisa la temperatura y el caudal con sensores de ifm. Los sensores de nivel controlan tanto el tanque del lubricante refrigerante como el depósito de virutas.

El control del cargador de herramientas es especialmente interesante: dependiendo de la pieza y del material, se necesitan diferentes herramientas de fresado en los distintos pasos de trabajo. El operario debe introducirlos previamente en los alojamientos del cargador de herramientas.

Imagen 1: Para espacios reducidos, ifm ofrece módulos IO-Link con conexiones M8. Imagen 2: El caudalímetro electrónico SV4200 controla el caudal y la temperatura del circuito de refrigeración. Ambos valores del proceso se transmiten al sistema de control a través de IO-Link. Imagen 3: El cabezal de lectura RFID comprueba las herramientas antes del mecanizado. Esto aporta seguridad.

Antes de iniciar el mecanizado, la máquina comprueba si están presentes todas las herramientas necesarias y en qué posición las ha cargado el operario. Para ello, un cabezal de lectura RFID montado en el cabezal de alojamiento escanea todas las posiciones del cargador. Todos los materiales y herramientas están codificados, lo que garantiza una identificación y asignación sin errores.

Además, la posición de las herramientas también se registra en el sistema de control. Cada vez que se abre el cargador, se repite este proceso de escaneo. Esto ofrece la máxima seguridad. De este modo se descarta utilizar accidentalmente una herramienta equivocada y se ahorran costes al evitar producto desechado. El cabezal de lectura RFID de ifm también transmite los datos al sistema de control a través de IO-Link.

Conclusión

Un concepto de conexión inteligente como IO-Link, junto con una sofisticada tecnología de sensores, ofrecen la máxima fiabilidad tanto en el montaje como en la puesta en marcha y durante el proceso. Esto prepara el terreno para una producción rentable.