CIMT Precision – une machine-outil mise à l’épreuve

Automatisation 4.0 avec IO-Link et RFID

Elle est aussi grande qu’un réfrigérateur et travaille souvent nuit et jour, sept jours par semaine : cette machine CNC à 5axes procède au fraisage de composants en alliages spéciaux pour des prothèses dentaires, par exemple des couronnes, des bridges ou des implants. Des solutions intelligentes d’automatisation permettent une mise en service rapide et un fonctionnement fiable.

Ces machines sont développées et fabriquées par CIMT Precision GmbH, une PME basée à Rosdorf près de Göttingen. Andreas Kirsch, qui fait partie de la direction, nous explique : «Nous créons des centres d’usinage pour le secteur dentaire. Dans la première étape, nous avons lancé la production de cette petite fraiseuse dentaire, destinée principalement aux techniciens dentaires et aux laboratoires de fraisage.

Mais nous voudrions aussi entrer dans de nouveaux secteurs, comme par exemple l’horlogerie. La machine traite des produits semi-finis, c’est-à-dire des alliages tels que titane, or, CoCr, zircone, mais aussi des matières plastiques telles que PMMA et PEEK, qui peuvent être usinées».

Il est possible de passer très rapidement d’un matériau à l’autre, en quelques étapes manuelles, grâce au système de nettoyage automatique de la zone de travail. Le capteur de mesure tactile intégré assure la maîtrise directe du résultat du fraisage et la précision du fraisage ultérieur, si nécessaire. En outre, ce capteur de mesure est aussi utilisé pour calibrer les axes de la machine.

Une particularité de la machine est qu’elle associe puissance et compacité. Andreas Kirsch indique : «Cette machine se distingue par sa précision, sa vitesse et sa fiabilité. Mais aussi par son faible encombrement au sol. Les machines d’autres fabricants nécessitent beaucoup plus de surface au sol pour obtenir la même performance de coupe». Ce dernier élément est important, car les cabinets ou laboratoires dentaires sont souvent installés dans des immeubles résidentiels.

Mais Andreas Kirsch met surtout en avant la performance : «La vitesse de la machine définit de nouvelles références. Dans cette catégorie de dimensions, notre machine usine l’acier bien plus rapidement que ses concurrentes sur le marché». La fabrication d’une couronne par la machine CNC prend ainsi environ 15minutes.

Grâce à un système CNC performant de Bosch Rexroth et à la structure massive à faibles vibrations de l’ensemble de la mécanique, la machine présente une durée de vie et une précision supérieure par rapport aux standards du marché.

Les pièces pour les prothèses dentaires sont fraisées simultanément sur 5axes à partir d’ébauches.

Minimiser les coûts avec IO-Link

Pour maintenir un niveau de prix compétitif pour l’installation et la maintenance, CIMT Precision GmbH adopte une approche cohérente : Andreas Kirsch explique : «Une liste réduite de composants et de fournisseurs est intégrée dans la machine. Cela réduit les coûts de stockage et de gestion des commandes».

Pour les capteurs, les maîtres et modules IO-Link et leur câblage, ce sont exclusivement des composants d’ifm qui sont utilisés. Tous les capteurs sont intégrés avec le protocole de communication IO-Link. Andreas Kirsch en explique les avantages :

Le câblage conventionnel est toujours une source d’erreurs. Lors de la mise en service, de nombreuses heures devaient souvent être consacrées à la recherche d’erreurs. Des composants étaient parfois endommagés parce que le câblage était mal réalisé, par exemple parce que le plus et moins étaient inversés ou que les câbles étaient mal dénudés.

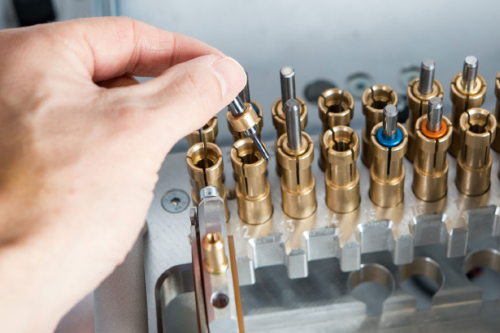

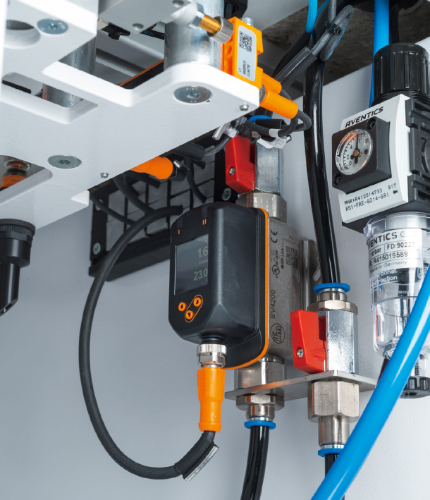

Photo 1 : Tous les capteurs et actionneurs sont raccordés via IO-Link. Cela minimise les défauts et la durée d’assemblage de la machine. Photo 2 : Disjoncteurs électroniques qui protègent non seulement le circuit électrique, mais aussi ventilateurs, pompes ou éclairage via IO-Link. Photo 3 : Selon la pièce à usiner, l’opérateur peut placer divers outils dans le compartiment.

Le câblage par IO-Link consiste au contraire à visser un connecteur sur un maître IO-Link ou un module IO-Link. Les erreurs de câblage sont pratiquement impossibles.

Le câblage conventionnel de tous les composants aurait pris environ 1 ½ à 2semaines. Avec le câblage IO-Link, nous le réalisons en moins de trois jours. Et le taux d’erreurs est quasiment nul».

Les signaux des capteurs IO-Link sont acheminés aux modules de maître IO-Link via un câble de raccordement M12 standardisé puis dirigés via Profinet vers le système de contrôle-commande. Kirsch : «Nous n’utilisons pas les entrées et sorties de la commande CNC, nous faisons tout passer par le système IO-Link. La mise en service de la machine est beaucoup plus simple. Les données process sont immédiatement disponibles, sans aucune programmation nécessaire.

C’est ainsi que nous interrogeons par exemple nos détecteurs pour vérins, nos transmetteurs de température et nos capteurs de débit. Mais IO-Link nous permet aussi de commander des vannes ou des disjoncteurs électroniques avec lesquels nous commutons ventilateurs, éclairage et pompes».

Grâce à IO-Link, les capteurs défectueux peuvent immédiatement être localisés, ce qui aide le technicien de service lorsqu’il se connecte à distance à la machine en cas de défaut. Il peut ainsi apporter directement l’appareil de rechange correct lors de sa visite de service. Et ici aussi, un autre avantage d’IO-Link ressort : lors de la connexion du capteur de remplacement au module IO-Link, tous les paramètres sont automatiquement transmis au nouveau capteur. Cela permet non seulement de gagner du temps, mais aussi de bénéficier d’une fiabilité supplémentaire pour le process.

Centre d’usinage puissant mais compact pour les laboratoires dentaires, le secteur de l’horlogerie, la mécanique de précision, etc., équipé de capteurs et IO-Link d’ifm.

Evite les erreurs de manipulation

L’installation est surveillée par différents capteurs. Quelques exemples : des détecteurs pour vérins surveillent les fins de course des tiges de piston des vérins pneumatiques. La température et le débit du circuit de refroidissement sont surveillés par des capteurs d’ifm. Des capteurs de niveau surveillent à la fois le réservoir de lubrifiant et le bac à copeaux.

La surveillance du magasin d’outils est particulièrement intéressante : selon la pièce à usiner et le matériau, différents outils de fraisage sont nécessaires dans les diverses étapes de travail. L’opérateur doit les insérer préalablement dans les emplacements du compartiment à outils.

Photo 1 : Pour les espaces réduits, ifm propose des modules IO-Link avec connecteurs M8. Photo 2 : Le capteur de débit électronique SV4200 surveille le débit et la température du circuit de refroidissement. Les deux valeurs process sont transmises par IO-Link au système de contrôle-commande. Photo 3 : La tête de lecture RFID vérifie les outils avant l’usinage. Cela en assure la fiabilité.

Avant de débuter l’usinage, la machine vérifie que tous les outils nécessaires sont présents et à quels emplacements ils ont été insérés par l’opérateur. Pour cela une tête de lecture installée sur la tête de réception défile sur toutes les positions du compartiment. Chaque outil et chaque matériau est codé, ce qui assure une identification et une affectation sans erreur.

La position des outils est aussi enregistrée dans le système de contrôle-commande. Après chaque ouverture du compartiment, cette procédure de scanning est à nouveau exécutée. Cela assure une fiabilité maximale. L’utilisation accidentelle d’un mauvais outil est ainsi exclue et l’opérateur économise de l’argent en évitant la production de rebuts. La tête de lecture RFID d’ifm transmet également les données au système de contrôle-commande via IO-Link.

Conclusion

Une connectivité 4.0 avec IO-Link et des capteurs intelligents associés permettent une fiabilité maximale tant lors de l’installation et la mise en service que pendant la durée de vie de la machine. Cela ouvre la voie à une production compétitive.