Coca-Cola – mise en bouteille digitalisée jusqu’au capteur

Maintenance préventive conditionnelle avec des capteurs IO-Link d’ifm

Coca-Cola, le plus grand fabricant de boissons au monde, exploite plus de 50 sites d’embouteillage rien qu’en Europe de l’Ouest. Pour intervenir rapidement et précisément en cas de maintenance ou de dysfonctionnement, le groupe digitalise l’ensemble de ses installations d’embouteillage et développe un jumeau numérique à cet effet. Cela permet de surveiller les processus de production en temps réel et de les optimiser immédiatement si nécessaire – même à distance, depuis n’importe quel endroit dans le monde. Pour disposer de capteurs fiables répondant aux exigences requises, Coca-Cola collabore étroitement avec le spécialiste de l’automatisation ifm.

L’un des sites phares se trouve à Edelstal, en Autriche. « Nous sommes un site d’embouteillage agréé pour Coca-Cola et nous y embouteillons presque tous les produits », explique Christian Kohlhofer, directeur de l’usine Coca-Cola HBC Autriche. Avec plus de 500 millions de litres de boissons embouteillées par an, cette usine est l’une des plus grandes du groupe.

« Ici, nous mettons fortement l’accent sur l’automatisation et la digitalisation. Beaucoup de ce que nous mettons en œuvre est ensuite repris dans d’autres usines du groupe », ajoute Christian Kohlhofer.

L’usine d’Edelstal joue également un rôle de site de réserve : lorsque des goulots d’étranglement surviennent dans d’autres installations, le site autrichien peut prendre le relais et venir en soutien.

La maintenance préventive conditionnelle permet d’éviter les arrêts non planifiés

La disponibilité des installations est une priorité absolue pour le fabricant international de boissons. « Chez nous, sur le site, chaque arrêt des installations est clairement ressenti », explique le directeur de l’usine. En effet, la production se fait en flux tendu, sans possibilité de constituer de stocks. C’est pourquoi l’usine mise sur la maintenance préventive conditionnelle. Cela signifie que l’état des machines et des installations est surveillé en permanence, afin de réaliser les opérations de maintenance uniquement lorsqu’elles sont réellement nécessaires. Des données en temps réel fournies par les capteurs permettent de détecter à un stade précoce l’usure, l’abrasion ou d’autres besoins d’entretien. Le but est d’éviter les arrêts non planifiés, de réduire les coûts de maintenance et prolonger la durée de vie des installations. Grâce à l’utilisation de technologies modernes telles que IO-Link, l’Internet des objets (IoT) et l’apprentissage automatique, les opérations de maintenance peuvent être planifiées pour intervenir au bon moment – ni trop tôt, ni trop tard.

« Grâce aux nombreux capteurs installés, nous augmentons considérablement la disponibilité de nos installations », se réjouit Christian Kohlhofer. « La maintenance n’est plus effectuée selon un calendrier, mais en fonction de l’état réel des installations. Cela permet de réduire nos coûts de manière significative. »

Les capteurs IO-Link surveillent des processus complexes

Lorsqu’il s’agit de digitaliser des installations, les capteurs dotés d’une interface IO-Link sont le premier choix. Ces capteurs intelligents utilisent une interface de communication bidirectionnelle standardisée pour échanger avec les automates et autres systèmes. Contrairement aux capteurs classiques, ils ne transmettent pas seulement de simples signaux de commutation, mais aussi des données de processus détaillées et des informations de diagnostic. La transmission des valeurs mesurées étant numérique, et non analogique, elle est précise et insensible aux perturbations, car elle ne subit aucune perte liée à la conversion comme c’est le cas avec les signaux analogiques.

Les capteurs sont faciles à installer et à configurer, et fournissent des données précises en temps réel. Les données de diagnostic disponibles de façon asynchrone, comme les valeurs minimales et maximales, le degré d’encrassement ou les erreurs telles que ruptures de câble ou courts-circuits, favorisent une maintenance préventive conditionnelle de manière optimale.

En plus de cela, les capteurs IO-Link offrent une grande flexibilité et une efficacité accrue en automatisation. Grâce à leur grande compatibilité, ils s’intègrent sans difficulté dans les systèmes existants et, via leur communication numérique, peuvent être connectés simplement au niveau IT.

Un exemple est l’utilisation de capteurs de vibrations IO-Link dans le processus de fermeture des canettes. « Dans le processus de fermeture des canettes, ce sont des écarts de l’ordre du millième de millimètre qui déterminent la qualité », explique Gerhard Wieszmüllner, responsable maintenance et pièces de rechange chez Coca-Cola HBC Autriche. « Grâce aux capteurs prédictifs IO-Link d’ifm, nous pouvons détecter les moindres écarts de vibration, ce qui nous permet de garantir une fermeture parfaitement hermétique et durable des canettes. »

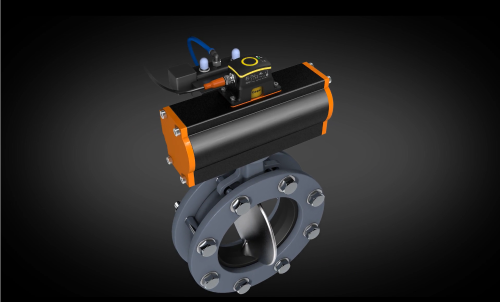

Sur les clapets de la station de lavage des bouteilles, des détecteurs pour vannes IO-Link d’ifm sont également utilisés. « Nous détectons à l’avance lorsqu’un joint de clapet est endommagé ou doit être remplacé – sans aucune perte de matière », précise Gerhard Wieszmüllner. « Cela nous évite, par exemple, de devoir vidanger les bains de soude et nous permet d’éviter de longs arrêts machines. Nous économisons ainsi du temps et des coûts. »

Image 1 : Les détecteurs pour vannes compatibles IO-Link détectent non seulement la position des clapets, mais aussi leur usure, les blocages ou les dépôts, contribuant ainsi à la maintenance préventive.

Image 2 : Des lampes de signalisation LED fournissent sur place un aperçu rapide de l’état des machines.

Image 3 : Un capteur de vibrations sans fil, installé sur la pompe de recirculation, permet une surveillance fiable et intermittente des vibrations globales conformément à DIN ISO 10816.

La production fonctionnant en continu, un arrêt non planifié entraînerait des coûts énormes.

Les modules IO-Link décentralisés regroupent les signaux des capteurs et permettent, via l’interface IT, un accès détaillé jusqu’au capteur numérique, garantissant une profondeur de diagnostic maximale.

Vers le jumeau numérique grâce à la communication en Y

Pour évaluer précisément l’état des machines et de leurs composants, l’ensemble des données issues des capteurs de l’installation est collecté. On utilise ici ce que l’on appelle la communication en Y, dans laquelle les données des capteurs sont réparties en temps réel sur deux canaux : d’un côté, les données sont envoyées à l’API, qui assure la commande et la régulation classique de l’installation ; de l’autre, les données numériques des capteurs sont également transmises via un deuxième canal vers le niveau informatique (IT). Chez Coca-Cola, les signaux provenant des nombreux capteurs sont automatiquement transférés vers la plateforme IT « Pocket Factory ». Ce jumeau numérique, véritable réplique virtuelle de l’installation réelle, est continuellement mis à jour avec des données en temps réel.

Grâce à la digitalisation jusqu’au niveau des capteurs, Coca-Cola obtient une transparence totale sur sa production mondiale. Le jumeau numérique, alimenté par les données des capteurs IO-Link d’ifm, permet de mettre en œuvre une maintenance conditionnelle basée sur l’état réel des équipements. Grâce à l’apprentissage automatique et à l’intelligence artificielle, il devient possible de prédire à l’avance l’usure, les défauts de production et d’autres anomalies dans le processus.

« Ces données nous permettent de mettre en place les bonnes actions de maintenance, au moment optimal, afin de garantir la qualité des produits », explique Gerhard Wieszmüllner. Ainsi, les arrêts non planifiés peuvent être évités, les coûts maîtrisés, et les standards de qualité élevés du groupe durablement assurés.

Un autre aspect essentiel de la digitalisation chez Coca-Cola est la durabilité. Grâce aux technologies numériques, le groupe parvient à réduire son empreinte écologique. Par exemple, la surveillance et le contrôle précis des processus de production permettent une utilisation plus efficace des ressources telles que l’eau et l’énergie. Cela est non seulement bénéfique pour l’environnement, mais contribue également à réduire les coûts.

Conformité aux exigences en matière de cybersécurité

Dans une usine de production comme celle de Coca-Cola, la cybersécurité joue un rôle central, car elle vise non seulement à protéger les données sensibles de l’entreprise, mais aussi à sécuriser les processus de production critiques contre tout accès non autorisé ou tentative de manipulation. Avec la connexion croissante des machines et installations dans le cadre de l’Industrie 4.0, les risques de cyberattaques sur les infrastructures augmentent.

Une attaque réussie pourrait entraîner non seulement des interruptions de production, mais aussi des pertes financières importantes ou un préjudice à l’image de marque. De plus, une usine utilise souvent des systèmes qui traitent des données critiques pour la production, par exemple pour l’assurance qualité ou l’amélioration de l’efficacité. La protection de ces données garantit la confidentialité des secrets industriels et assure le déroulement sécurisé et stable des processus. Dans un environnement hautement réglementé, comme c’est le cas chez Coca-Cola, tous les composants, y compris les capteurs utilisés, doivent répondre à des exigences strictes en matière de cybersécurité, afin de garantir le fonctionnement sécurisé des installations et l’intégrité de la production.

« ifm a su, en collaboration avec notre équipe interne de cybersécurité, trouver les solutions nécessaires pour répondre à l’ensemble des normes », se félicite le directeur de l’usine Christian Kohlhofer. « Les données sont stockées, traitées et analysées de manière à satisfaire l’ensemble des directives en matière de cybersécurité. »

Une collaboration étroite avec ifm

Depuis de nombreuses années, Coca-Cola collabore étroitement avec ifm, son partenaire en automatisation, sur le site autrichien. Le directeur de l’usine, Christian Kohlhofer, souligne la qualité de ce partenariat : « ifm a pour slogan ‘Close to you’. Cela correspond parfaitement à notre valeur interne ‘We over I’. Nous travaillons ensemble dans un esprit de collaboration et cherchons des solutions rapides », explique le directeur. « ifm est toujours là quand on en a besoin et se distingue par une réactivité exceptionnelle, surtout en cas de problème. »

Transparence maximale : le jumeau numérique permet un accès mondial à l’installation d’embouteillage, jusqu’au capteur IO-Link numérique. Les anomalies sont détectées à temps.

Conclusion

La digitalisation et l’automatisation chez Coca-Cola sont des processus continus qui orientent le groupe vers l’avenir. Grâce à l’adoption des technologies les plus avancées et à une collaboration étroite avec des partenaires comme ifm, Coca-Cola peut optimiser ses processus de production, accroître son efficacité et garantir la qualité de ses produits. Dans le même temps, la digitalisation contribue à améliorer la durabilité et à réduire l’impact environnemental. Avec un engagement clair en faveur de l’innovation et de l’amélioration continue, le partenariat entre Coca-Cola et ifm est idéalement positionné pour rester performant à long terme.