Surveillance du circuit de refroidissement des cuves de fermentation d’une distillerie

Distillerie Steinhauser

Savoir quelle quantité d’énergie est consommée pour la production de spiritueux et de vins

Le processus de fermentation est au cœur du processus de production des vins et des spiritueux. Au cours de ce processus, la température doit être surveillée en permanence afin de garantir un goût, une finesse et une qualité optimum des produits. Si le processus de fermentation doit par exemple être ralenti ou arrêté, le produit est refroidi dans la cuve. Même un petit écart dans la durée de fermentation peut entraîner une perte d’arôme considérable.

Dans la Distillerie et chais Steinhauser, l’importante tâche de régulation de la température est assurée par deux grandes unités de refroidissement. Leur réseau de conduites de refroidissement dessert chaque cuve dans la production. Le liquide de refroidissement est surveillé par des capteurs dans les conduites d’amenée et de retour.

La situation initial

Ces dernières années, l’entreprise Steinhauser a poursuivi son développement et la capacité nécessaire de l’unité de refroidissement n’était plus assurée. De plus, il n’était pas possible de collecter des données concernant les coûts énergétiques liés à la fabrication d’un produit.

Objectif du projet

Mesure de l’énergie dans le processus de fabrication des spiritueux

Il s’agit de garantir que la quantité de réfrigérant nécessaire soit rapidement disponible au niveau de la cuve requise. En outre, la connexion à moneo permettra pour la première fois de surveiller et de documenter l’énergie frigorifique effectivement consommée. Il sera ainsi possible de tirer des conclusions sur les quantités d’énergie réellement utilisées pour la fabrication des produits.

La réalisation

Deux nouvelles unités de refroidissement ont été installées en extérieur dans l’entreprise Steinhauser. Des conduites ont ensuite été posées jusqu’à chaque cuve de fermentation. Des capteurs de débit et de température ont été installés dans l’amenée et le retour de chaque conduite d’eau de refroidissement. Les données process sont transmises via maître IO-Link au système moneo installé sur une moneo|appliance. Avec moneo RTM, toutes les valeurs process dans les conduites d’amenée et de retour des lignes de production respectives sont enregistrées et affichées.

La fonction «Valeurs calculées» de moneo a permis de créer des modèles de flux de données pour calculer la capacité frigorifique actuelle. De plus, les valeurs actuelles des unités de refroidissement sont transmises à moneo. Les valeurs enregistrées permettent de calculer les coûts de la consommation d’énergie et d’électricité ainsi que les pertes dans le transport et les conduites.

La clé du succès

Utilisation efficace et efficiente de l’énergie

L’extension de la surveillance du circuit de refroidissement résulte en deux avantages majeurs: la température du contenu de la cuve est surveillée en permanence et le processus de fermentation peut être contrôlé à la virgule près.

- La consommation de CO2 par cuve peut être mesurée à partir des valeurs process fournies.

- Le processus de refroidissement peut être utilisé efficacement et en fonction des besoins.

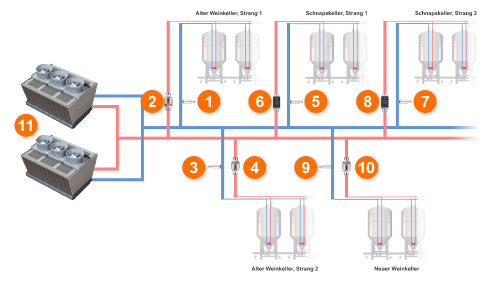

Schéma de construction

- Transmetteur de température dans la conduite d’amenée – Ancienne cave à vin, ligne1 – TA2417

- Débitmètre électromagnétique dans la conduite de retour – Ancienne cave à vin, ligne1 – SM9000

- Transmetteur de température dans la conduite d’amenée – Ancienne cave à vin, ligne2 – TA2417

- Débitmètre électromagnétique dans la conduite de retour – Ancienne cave à vin, ligne2 – SM9000

- Capteur de température dans la conduite d’amenée – cave à liqueurs, ligne1 – TV7405

- Débitmètre électromagnétique dans la conduite de retour – cave à liqueurs, ligne1 – SM8020

- Capteur de température dans la conduite d’amenée – cave à liqueurs, ligne2 – TV7405

- Débitmètre électromagnétique dans la conduite de retour – cave à liqueurs, ligne2 – SM8020

- Transmetteur de température dans la conduite d’amenée – nouvelle cave à vin, ligne1 – TA2417

- Débitmètre électromagnétique dans la conduite de retour – nouvelle cave à vin, ligne1 – SM2000

- Unité de refroidissement

Notre client

La distillerie Steinhauser a été fondée en 1828 à Kressbronn, sur les rives du lac de Constance, et aujourd’hui encore elle reste une entreprise familiale. En 1996, Steinhauser a entrepris une rénovation et exploite la distillerie, sous contrôle douanier, la plus moderne d’Europe. Depuis 2021, l’entreprise utilise les capteurs ifm et le logiciel moneo – avec succès: les produits de la distillerie sont primés.

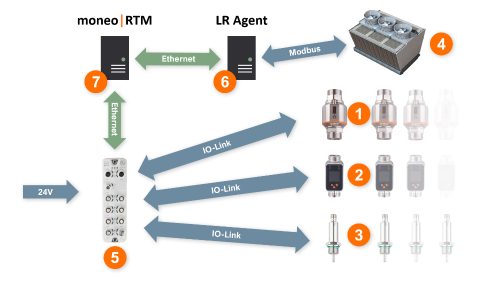

Structure du système

- Débitmètre dans la conduite de retour – SM2000 / SM9000 (nouvelle et ancienne caves à vin)

- Débitmètre dans la conduite de retour – SM8020 (cave à liqueurs)

- Transmetteur de température dans la conduite d’amenée - TA2417 / TV7405 (nouvelle et ancienne caves à liqueurs)

- Unité de refroidissement avec interface Modbus

- Maître IO-Link – AL1353

- LR-Agent (Installé sur un serveur)

- moneo RTM en tant qu’appliance QHA210

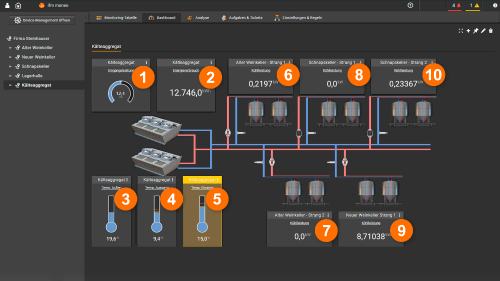

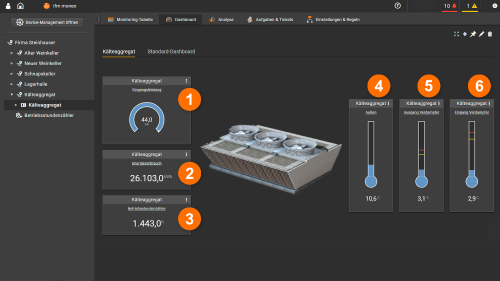

Tableau de bord

Ce tableau de bord offre à l’utilisateur un aperçu de toutes les valeurs process pertinentes pour l’ensemble de l’installation

- Puissance d’entrée de l’unité de refroidissement ** (kW)

- Consommation totale d’énergie de l’unité de refroidissement jusqu’à présent** (kW/h)

- Température extérieure de l’unité de refroidissement** (°C)

- Température du réfrigérant à la sortie de l’évaporateur de l’unité de refroidissement** (°C)

- Température du réfrigérant à l’entrée de l’évaporateur de l’unité de refroidissement** (°C)

- Capacité de refroidissement – ancienne cave à vin, ligne1 CDS* (kW)

- Capacité de refroidissement – ancienne cave à vin, ligne2 CDS* (kW)

- Capacité de refroidissement – cave à liqueurs, ligne1 CDS* (kW)

- Capacité de refroidissement – nouvelle cave à vin, ligne1 CDS* (kW)

- Capacité de refroidissement – cave à liqueurs, ligne2 CDS* (kW)

* CDS (Calculated Data Source) représente une valeur calculée avec le Dataflow Modeler moneo

** Les valeurs sont lues via l’interface Modbus de l’unité de refroidissement

Ce tableau de bord permet à l’utilisateur de visualiser d’un seul coup d’œil toutes les valeurs process importantes de l’unité de refroidissement

- Puissance d’entrée de l’unité de refroidissement (kW)

- Consommation totale d’énergie de l’unité de refroidissement jusqu’à présent (kW/h)

- Compteur d’heures de fonctionnement de l’unité de refroidissement (h)

- Température extérieure de l’unité de refroidissement (°C)

- Température du réfrigérant à la sortie de l’évaporateur de l’unité de refroidissement (°C)

- Température du réfrigérant à l’entrée de l’évaporateur de l’unité de refroidissement (°C)

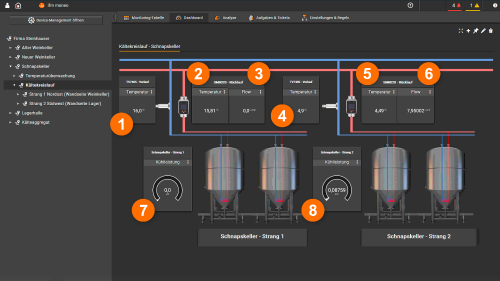

Dans le tableau de bord suivant, l’utilisateur obtient toutes les valeurs process actuelles du circuit de refroidissement dans la «cave à liqueurs»

- Température du réfrigérant dans la conduite d’amenée – cave à liqueurs, ligne1 - TV7405 (°C)

- Température du réfrigérant dans la conduite de retour – cave à liqueurs, ligne1 - SM8020 (°C)

- Débit de réfrigérant dans la conduite de retour – cave à liqueurs, ligne1 – SM8020 (L/min)

- Température du réfrigérant dans la conduite d’amenée – cave à liqueurs, ligne2 - TV7405 (°C)

- Température du réfrigérant dans la conduite de retour – cave à liqueurs, ligne2 - SM8020 (°C)

- Débit de réfrigérant dans la conduite de retour – cave à liqueurs, ligne2 - SM8020 (L/min)

- Capacité de refroidissement – cave à liqueurs, ligne1 CDS* (kW)

- Capacité de refroidissement – cave à liqueurs, ligne2 CDS* (kW)

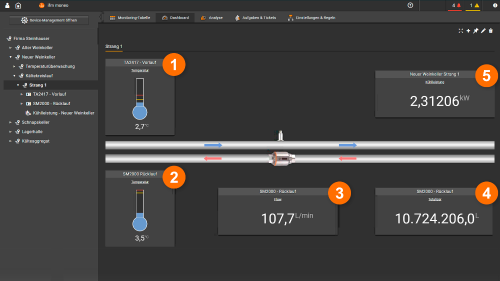

Le tableau de bord «Nouvelle cave à vin – ligne 1» offre à l’utilisateur une vue détaillée de chaque ligne de réfrigérant de l’installation de refroidissement

- Température du réfrigérant dans la conduite de départ – TA2417 (°C)

- Température du réfrigérant dans la conduite de retour – SM2000 (°C)

- Débit de réfrigérant dans la conduite de retour – SM2000 (L/min)

- Totalisateur de réfrigérant dans la conduite de retour – SM2000 (L)

- Capacité de refroidissement – nouvelle cave à vin, ligne1 CDS* (kW)

Vue détaillée: Débitmètre SM2000 dans la conduite de retour de la nouvelle cave à vin, ligne1

- Valeur de débit du réfrigérant – SM2000 (L/min)

- Valeur de température du réfrigérant – SM2000 (°C)

- Totalisateur de réfrigérant – SM2000 (L)

- Graphique linéaire de la valeur de débit du réfrigérant – SM2000 (L/min)

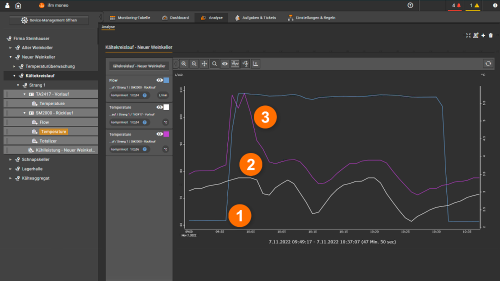

Analyse

D’autres détails peuvent être consultés via la fonction d’analyse. La capture d’écran indique le rapport entre la valeur de température dans la conduite d’amenée et la valeur de température et de débit dans la conduite de retour du circuit de refroidissement sur la ligne1 dans la nouvelle cave à vin

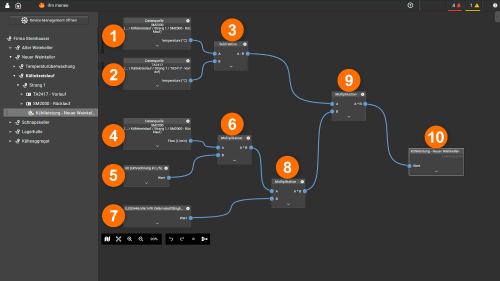

Calculated Values: valeurs calculées

En plus des valeurs process des capteurs, de nombreuses autres informations peuvent être calculées dans moneo.

Le «Dataflow Modeler» permet la création de valeurs calculées définies par l’utilisateur, par exemple en combinant et en compensant les sources de données des capteurs dans un modèle de flux de données.

Calcul de la capacité de refroidissement de la ligne1 dans la nouvelle cave à vin

- Valeur de température du débitmètre SM2000 dans la conduite de retour (°C)

- Valeur de température du transmetteur de température TA2417 dans la conduite de départ (°C)

- Bloc de fonction «Soustraction» pour le calcul de la différence de température

- Valeur de débit du débitmètre SM2000 dans la conduite de retour (L/min)

- Constante «60» pour la conversion de litres par minute en litres par heure

- Bloc de fonction «Multiplication» pour la conversion de litres par minute en litres par heure

- Constante «0,000446»: conductivité thermique du réfrigérant utilisé (kW/m*k)

- Bloc de fonction «Multiplication» pour le calcul de la capacité thermique par heure

- Bloc de fonction «Multiplication» pour le calcul de la capacité de refroidissement (kW)

- Résultat: capacité de refroidissement de la ligne1 dans la nouvelle cave à vin (kW)