Steffen Hartmann Recyclingtechnologien – évaporateurs sous vide

Dans le bouilleur, le fluide encrassé est évaporé sous vide à seulement 40°C environ et séparé en distillat propre et en concentré. Des capteurs de niveau de la série LMT surveillent le niveau du bouilleur à différentes hauteurs.

Traitement efficace des eaux industrielles avec IO-Link

L’évaporation sous vide est un procédé approprié pour traiter les eaux usées industrielles telles que les lubrifiants réfrigérants. Il consiste à séparer l’eau des autres matières et à la traiter afin de pouvoir la réutiliser. Grâce à des capteurs intelligents, le processus peut s’effectuer avec un entretien réduit et avec grande efficacité en termes de coûts.

De nombreux processus industriels nécessitent de traiter les liquides afin de pouvoir les réutiliser. Cela permet de préserver l’environnement, mais aussi d’économiser les coûts élevés qu’impliquerait leur élimination. Un exemple courant est le traitement des émulsions de lubrifiants réfrigérants utilisés dans les machines-outils. Il convient ici, en plus du nettoyage mécanique, de séparer l’huile usagée de l’eau.

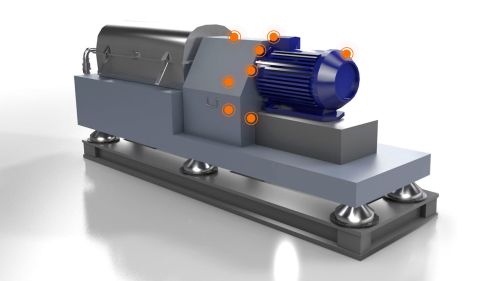

La société Steffen Hartmann Recyclingtechnologien GmbH, basée à Thale, dans le Harz (Allemagne), est spécialisée dans la conception et la fabrication d’installations de traitement des eaux usées, notamment des évaporateurs sous vide.

Son directeur, Sascha Holthusen, explique : «C’est pour le traitement de ce type d’eaux usées industrielles que nous avons développé notre évaporateur sous vide. L’émulsion de lubrifiant réfrigérant usagé transite par l’évaporateur, et il en ressort d’un côté une petite quantité de concentré, de l’autre un distillat propre, c’est-à-dire de l’eau pure, qui peut être utilisée pour d’autres processus ou mise à l’égout sans nécessiter de frais importants pour l’élimination.»

Résultat optimal sous vide

Le principe de l’évaporateur sous vide consiste à «faire bouillir» le liquide usagé dans une chambre appelée bouilleur. De la chaleur est générée dans la partie basse de la cuve, comme sur une cuisinière. Cela génère de la vapeur d’eau propre, qui se condense dans le bouilleur et est évacuée. Le concentré encrassé reste au fond de la cuve.

Mais pourquoi ce processus est-il effectué sous vide? Sascha Holthusen explique : «Sous vide, l’eau bout déjà à 40 °C. À cette température, nous pouvons aussi évaporer sans problème des liquides corrosifs, par exemple des acides ou lessives, sans qu’ils attaquent la paroi en inox de la cuve comme ce serait le cas à des températures plus élevées. De plus, à cette température relativement basse, certaines matières restent dans le concentré sans se dissocier. Un autre avantage de l’évaporation sous vide est que nous avons besoin de moins d’énergie pour le chauffage. Nous utilisons pour cela un compresseur frigorifique performant. Il fonctionne de manière similaire à une pompe à chaleur et est plus économe en énergie qu’un chauffage électrique direct. En outre, la puissance frigorifique est utilisée pour condenser la vapeur d’eau. En variante, nous pouvons aussi utiliser la chaleur de procédé existante du client, que nous acheminons jusqu’à notre évaporateur sous vide via un échangeur de chaleur.»

Photo 1 : Le capteur de conductivité à conduction LDL101 surveille la pureté du distillat.

Photo 2 : Le capteur de débit SU, conçu spécialement pour l’eau ultrapure corrosive, mesure la quantité de distillat.

Photo 3 : Tous les capteurs sont raccordés via IO-Link. Cela raccourcit la mise en service, simplifie le paramétrage et permet le télédiagnostic jusqu’au capteur.

Évaporateurs sous vide de Steffen Hartmann Recyclingtechnologien

Paramètres process sous surveillance

Dans le cadre de la surveillance du processus, les principaux paramètres comme la pression et la température sont au centre de l’attention. Des capteurs ifm surveillent en continu ces paramètres afin de piloter le processus d’évaporation dans la plage optimale. Ainsi, ils régulent aussi bien l’apport de chaleur que la pompe à vide.

Un autre facteur essentiel est le niveau de remplissage dans le bouilleur, qui est contrôlé avec précision par des capteurs de niveau de type LMT. Ces capteurs sont intégrés à différentes hauteurs dans la paroi du bouilleur. L’arrivée de fluide s’arrête dès que le capteur de niveau supérieur est déclenché, et redémarre lorsque le niveau est redescendu jusqu’au capteur inférieur.

D’autres capteurs LMT sont en outre intégrés dans le système de stockage pour le liquide de refroidissement de la pompe à vide. Ils y surveillent le niveau en trois points différents. Un capteur LMT est également présent dans le collecteur de distillat. Dès que ce collecteur atteint sa capacité maximale, il émet un signal de commutation, ce qui met en marche le pompage du distillat.

Les capteurs de niveau de type LMT se distinguent par leur design aseptique. Les matériaux de haute qualité du boîtier comme le PEEK et l’inox 1.4404 sont extrêmement résistants aux fluides corrosifs. Même la mousse et autres dépôts potentiels n’influencent pas la détection étant donné que le capteur peut les masquer automatiquement. De cette manière, une détection fiable et continue du niveau est assurée.

Mesure de la qualité de l’eau

La surveillance continue de la qualité de l’eau est d’une importance cruciale, en particulier lorsqu’il s’agit de la pureté du distillat. On utilise à cet effet un capteur de conductivité à conduction de type LDL101. Sa valeur de mesure fait pratiquement office de contrôle qualité de l’ensemble du processus d’évaporation ainsi que de l’eau pure obtenue.

Pour les applications à eau pure et ultrapure, le capteur de débit à ultrasons «SU Puresonic» a été spécialement optimisé. Ce capteur détermine avec précision la quantité de distillat. Son tube de mesure sans composants est composé d’acier inox de haute qualité, ce qui garantit une excellente tenue aux fluides corrosifs. Il convient de préciser que «l’eau pure» ou distillée, bien qu’elle paraisse inoffensive, peut être corrosive pour les matériaux métalliques. C’est pourquoi des alliages inox spéciaux sont nécessaires. Il est intéressant de noter que ce capteur est souvent utilisé dans des conduites en matière plastique, étant donné qu’elles ne sont pas influencées par l’eau pure.

Surveillance de pompe pour la prévention de dommages

La pompe à vide constitue un sous-ensemble central de l’installation. Si elle n’est pas suffisamment refroidie ou si le vide est trop fort, une cavitation indésirable apparaît au niveau des roues à aubes, ce qui peut entraîner une usure du matériau. La cavitation s’accompagne d’un comportement vibratoire anormal. C’est pourquoi un capteur de vibrations est intégré dans le boîtier de la pompe à vide. Ce capteur détecte les profils vibratoires inhabituels et les transmet au système de commande. En conséquence, une soupape de décharge s’ouvre automatiquement et de l’air secondaire est apporté pour remettre le fonctionnement de la pompe dans son état normal. Cela permet d’éviter efficacement tout dommage coûteux sur la pompe à vide.

Digitalisation avec IO-Link

Tous les capteurs utilisés sont compatibles avec IO-Link et offrent ainsi une plus-value considérable qui va bien au-delà de la simple transmission de valeurs de mesure ou de signaux de commutation : l’utilisateur peut voir à distance jusque «dans le capteur», extraire des données et valeurs de diagnostic ou encore configurer les capteurs de multiples façons.

Sascha Holthusen explicite l’utilisation d’IO-Link comme suit: «Si notre client a un problème avec l’installation, nous pouvons nous connecter à celle-ci à distance via une liaison VPN. Auparavant, sans IO-Link, nous parvenions seulement jusqu’à l’API, mais pas jusqu’au capteur. Avec IO-Link, nous pouvons maintenant regarder bien plus en profondeur dans l’installation, jusqu’à chaque capteur individuel. Nous voyons si le capteur fournit des valeurs de mesure ou si l’erreur se situe dans la carte IO de l’API ou dans le câblage. De même, nous pouvons extraire des valeurs de diagnostic du capteur et adapter ses paramètres à distance, si nécessaire. Et lorsque le client remplace un capteur, nous pouvons le paramétrer à distance. IO-Link nous apporte donc, ainsi qu’à nos clients, un avantage de taille en termes de télémaintenance. Un autre point important, c’est la possibilité de mettre à l’échelle les valeurs de mesure, ce qui s’effectue via IO-Link. Par exemple, nous utilisons des capteurs de pression qui mesurent de -1 à 10 bars. Nous pouvons les mettre à l’échelle de telle sorte que la plage de mesure s’étende de -1 à 1 bar à pleine résolution. Cela n’est pas possible avec les capteurs conventionnels à sortie de courant analogique. En outre, les capteurs IO-Link offrent la possibilité de transmettre plusieurs valeurs de mesure. Ainsi, le capteur de débit et le capteur de pression, par exemple, fournissent aussi des valeurs de température via IO-Link. Ces valeurs de mesure additionnelles permettent d’économiser des capteurs supplémentaires à certains endroits.»

Économies de coûts grâce à IO-Link

Le raccordement de capteurs IO-Link se fait en principe sur des modules de maître IO-Link placés de manière décentralisée, lesquels communiquent avec l’API via un bus de terrain, par exemple PROFINET. Ce type de câblage offre de nombreux avantages lors du montage, comme l’explique Sascha Holthusen:

«Ce câblage s’avère extrêmement avantageux, particulièrement pour les grandes installations qui doivent être scindées en plusieurs parties pour la livraison. Le mécanicien qui assemble l’installation chez le client doit juste relier les connecteurs. Nous n’avons pas besoin d’électricien qui raccorde des fils ou les pose jusqu’à l’armoire électrique. À une époque où le personnel spécialisé se fait rare, nous voyons là un potentiel considérable d’économies, vu que nous pouvons réduire la durée d’intervention sur site. De même, le contrôle des E/S pendant la mise en service de l’installation se déroule de manière bien plus rapide étant donné que les erreurs de câblage ou les problèmes de bornes sont exclus. Si les coûts d’acquisition pour IO-Link sont peut-être un peu plus élevés que pour le câblage conventionnel, le gain de temps réalisé lors du montage et les possibilités étendues déjà citées en termes de diagnostic et de télémaintenance génèrent des baisses de coûts substantielles.»

Conclusion

Le traitement des eaux efficace en termes de coûts s’obtient grâce à deux facteurs décisifs: un procédé d’évaporation sous vide efficace en termes d’énergie et l’implémentation d’un système de commande digitalisé allant jusqu’aux capteurs. Ce système minimise considérablement les frais de montage et de télémaintenance. De cette manière, le point d’ébullition des coûts est maintenu à un faible niveau, ce qui présente des avantages tant économiques qu’écologiques.