Organisme Fraunhofer - la recherche pour une production plus efficace de cellules de batterie

Le capteur de vision 2D Dualis d’ifm veille au grain dans la production d’électrodes

L’électromobilité continue d’avoir le vent en poupe à l’échelle mondiale. Rien qu’entre 2020 et 2023, la part des véhicules électriques immatriculés est passée de moins de 5 % à 18 % selon les estimations – la tendance : nettement croissante.

Cependant, pour que le tournant de la mobilité puisse être réalisé dans toute son ampleur, une chose surtout est nécessaire : davantage de capacités pour la production de batteries performantes. Et ce, sans tarder. Maillon entre science, recherche et économie, l’organisme Fraunhofer FFB (Forschungsfertigung Batteriezelle, fabrication de cellules de batterie pour la recherche) entend dynamiser le développement de nouveaux formats de cellules performantes.

L’objectif pour l’Europe est fixé : l’UE entend assumer un rôle plus important à l’avenir sur le marché de la production de cellules de batterie et s’est fixé pour objectif d’accroître nettement l’efficacité dans la production à l’horizon 2030. À cette fin, il est prévu, entre autres, de réduire le taux de rebut à moins de 5 % – une démarche ambitieuse, comme l’explique Fabian Kux, collaborateur scientifique pour le contrôle qualité au Fraunhofer FFB : « Au niveau mondial, on enregistre encore des taux de rebut élevés tout au long de la chaîne de processus. » Le taux de rebut se chiffre à quelque 10 % dans les installations bien réglées, voire au-delà en production à plein régime. « Notre objectif est donc de faire progresser plus rapidement la production innovante et surtout efficiente de batteries », expose F. Kux.

Contrôle qualité à l’aide de capteurs de vision 2D

Pour le FFB, les automatismes sont d’ores et déjà appelés à jouer un rôle important dans ce domaine. « Une composante non négligeable de notre travail de recherche consiste à mettre au point les modalités qui permettront d’accroître davantage la qualité des produits et l’efficience des différentes étapes du processus à l’aide de capteurs. » Dans le cadre d’un projet commun avec ifm, F. Kux et son équipe examinent, par exemple, les possibilités d’utilisation pour le capteur de vision 2D Dualis. Le Dualis scrute les contours et surfaces et compare leur état effectif avec les valeurs de consigne. Des différences minimes telles que, par exemple, des clips de fixation manquants ou des filetages non fraisés, peuvent ainsi être détectées de manière fiable. En outre, cela permet d’analyser les dimensions de surface telles que, dans le cas d’application concret, celles du « slurry » apposé, une pâte constituée de matériaux actifs, d’additifs conducteurs, de solvants et de liants. En cas d’apposition déficiente de la pâte, le capteur de vision détecte le défaut de manière fiable et émet un message d’erreur. Le processus peut alors être réajusté afin d’éviter toute mise au rebut supplémentaire et maintenir la haute qualité du produit dans le processus de fabrication. L’intégration du capteur de vision est on ne peut plus simple : via les assistants de paramétrage contenus dans le logiciel gratuit ifm Vision Assistant, le capteur de vision 2D peut être paramétré dans la plupart des cas à l’aide de la fonction d’apprentissage et en quelques clics de souris.

Trois applications pour le Dualis

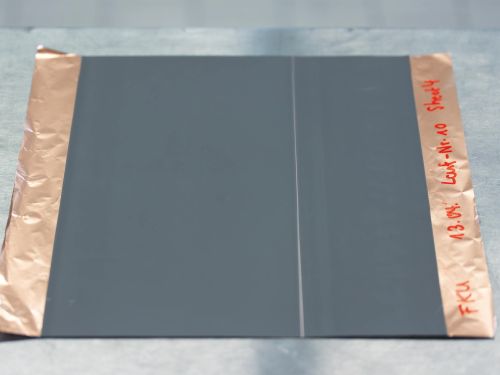

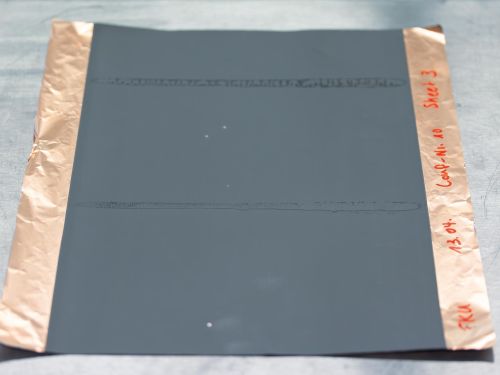

« Dans l’échange avec ifm, spécialiste de l’automatisation, nous avons identifié trois applications pour lesquelles l’emploi du Dualis peut s’envisager », précise F. Kux. « Dans la première application, la pâte d’électrode fraîchement apposée sur la feuille de substrat est examinée en surface pour détecter les défauts éventuels. Car les contaminations ou zones non enduites ont un effet négatif sur la sécurité et la performance des cellules et doivent donc obligatoirement être identifiées comme rebut », explique F. Kux. « Dans le même temps, la dimension du revêtement est également contrôlée. En cas d’apposition continue, la largeur du film est captée ; en cas d’apposition intermittente, on mesure aussi la longueur. »

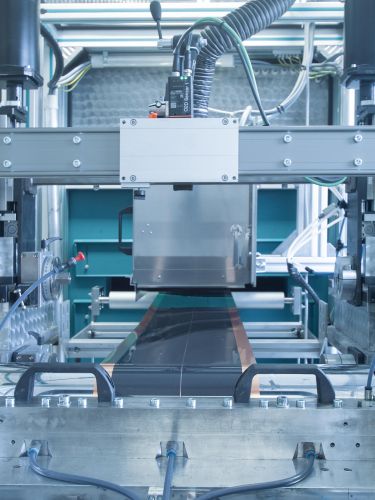

Au début du processus de fabrication, le capteur de vision Dualis (O2D5) surveille l’apposition de la pâte. Dans l’organisme Fraunhofer, une surveillance des deux côtés est également à l’essai.

Un bobinage toujours exact

En cas de revêtement des deux côtés, un deuxième Dualis intervient pour inspecter le côté inférieur de la feuille.

« Dans ce cas, il faut s’assurer que la pâte soit apposée avec un même recouvrement des deux côtés afin de garantir la qualité requise. » Dans le troisième scénario d’utilisation, le Dualis détecte le bord de la feuille et du revêtement. « La pâte, qui est humide au moment de l’apposition sur la feuille, subit ensuite un processus de séchage. À la fin, la feuille d’électrode revêtue et séchée doit être bobinée. Sinon, la feuille et le revêtement pourraient s’endommager du fait de la charge irrégulière.

Image 1 : Les zones non enduites lors de l’apposition de la pâte engendrent une mise au rebut et doivent absolument être identifiées. Le capteur de vision Dualis d’ifm signale cette erreur et aide à minimiser le taux de rebut.

Image 2 : Le Dualis détecte également de manière fiable les irrégularités ou inclusions dans la pâte apposée et assure ainsi la qualité et une productivité élevée.

Du jumeau numérique au passeport de batterie

Du reste, l’utilité des données du capteur de vision est loin de se limiter à la réduction précoce des rebuts et au contrôle qualité. À partir de 2026, le passeport de batterie sera obligatoire pour toutes les nouvelles batteries produites. Ce passeport contiendra, outre des indications sur la chaîne de livraison et les matières premières nouvelles ou recyclées utilisées, des informations sur la performance et sur l’état de santé de la batterie. « La totalité des données qui sont collectées à l’aide de capteurs tout au long de la chaîne de production peut être transférée dans le jumeau numérique. À partir de là, le passeport de batterie peut ensuite être établi très facilement. »

Un bon exemple de partenariat réussi

Pour l’heure, le Fraunhofer FFB se trouve encore dans la phase de déploiement. À l’avenir, des capacités seront disponibles à Münster pour une production en grande série à l’échelle industrielle. « Celles-ci nous permettront de produire des cellules de batterie avec de hauts débits afin de tester, en collaboration avec des partenaires issus de l’industrie, de nouvelles technologies en conditions réelles dans le cadre de projets de recherche. La collaboration avec ifm est donc un bon exemple de la manière dont nous pouvons tester, optimiser et développer à grande échelle les technologies de fabrication de cellules de batterie de demain conjointement avec nos partenaires. »

Conclusion

En partenariat avec l’organisme Fraunhofer FFB, ifm peut tester en conditions réelles l’utilisation de son capteur de vision 2D Dualis. Les connaissances acquises lors de ces tests aideront tout le monde à l’avenir : le Fraunhofer FFB, ifm, le producteur de cellules de batterie et l’électromobilité dans son ensemble.