Steffen Hartmann Recyclingtechnologien: evaporizador al vacío

En la cámara de ebullición, el fluido contaminado se evapora al vacío a unos 40°C, separando así el destilado limpio y el concentrado. Los sensores de nivel de la gama LMT controlan el nivel de llenado en la cámara a diferentes alturas.

Tratamiento eficiente de las aguas industriales con IO-Link

La evaporación al vacío es un método eficaz para el tratamiento de las aguas residuales procedentes de la industria, como los lubricantes refrigerantes. El método consiste en la separación del agua de otras sustancias y su posterior tratamiento para que pueda ser reutilizada. Gracias a la tecnología de los sensores inteligentes, este proceso se puede realizar sin apenas mantenimiento y con una alta rentabilidad.

En numerosos procesos industriales, es necesario tratar los fluidos líquidos para su reutilización. De esta forma, no solo protegemos el medio ambiente, sino que también nos permite ahorrar los elevados costes resultantes de la eliminación de los residuos. Uno de los ejemplos más comunes es el tratamiento de las emulsiones de lubricantes refrigerantes usadas en las máquinas herramienta. En este caso, además de la limpieza mecánica, también es necesario separar el agua del aceite usado.

La empresa Steffen Hartmann Recyclingtechnologien GmbH, con sede en el municipio de Thale en el distrito alemán de Harz, está especializada en el desarrollo y construcción de instalaciones de tratamiento de aguas residuales, incluidos los evaporadores al vacío.

Sascha Holthusen, su director general, lo explica de la siguiente forma: "Desarrollamos nuestro evaporador al vacío para el tratamiento de este tipo de aguas residuales procedentes de la industria. Introducimos la emulsión de lubricante refrigerante usada en la instalación y de ahí obtenemos, por un lado, una pequeña cantidad de concentrado y, por otro, un destilado limpio, esto es, agua pura, que se puede emplear para otros procesos o verter directamente al alcantarillado, prescindiendo de los elevados costes que supondría la eliminación de residuos".

Optimización al vacío

El principio del evaporador al vacío se basa en la "ebullición" del fluido contaminado en lo que se conoce como cámara de ebullición. El calor se distribuye por la parte inferior del depósito, de forma similar a una cocina. El vapor de agua limpia producido de este modo se condensa dentro de la cámara de ebullición y se expulsa. El concentrado contaminado permanece en el fondo.

Pero, ¿por qué el proceso tiene lugar en vacío? Sascha Holthusen lo explica así: "Al trabajar al vacío, el agua hierve a 40°C. A esta temperatura, podemos evaporar sin problemas fluidos agresivos, por ejemplo, ácidos o álcalis, sin dañar la pared de los depósitos de acero inoxidable como ocurriría, por el contrario, a temperaturas más elevadas". Además, algunas sustancias permanecen en el concentrado a esta temperatura relativamente baja y no se separan. Otra ventaja de la evaporación al vacío es que necesitamos menos energía para calentar. Para ello contamos con la eficiencia de un compresor de refrigerante. Funciona de forma similar a una bomba de calor y es más eficiente energéticamente que, por ejemplo, la calefacción eléctrica de acción directa. Además, la energía de la refrigeración se emplea para condensar el vapor de agua. Como alternativa, también podemos utilizar el calor que se produce en el propio proceso del cliente, haciéndolo circular hasta nuestro evaporador al vacío a través de un intercambiador de calor".

Imagen 1: El sensor de conductividad conductivo LDL101 verifica la pureza del destilado.

Imagen 2: El sensor de caudal SU, especialmente diseñado para aplicaciones de agua ultrapura agresiva, mide la cantidad de destilado.

Imagen 3: Todos los sensores se conectan a través de IO-Link, lo que reduce el tiempo para la puesta en marcha, simplifica la parametrización y permite el diagnóstico remoto directamente en el sensor.

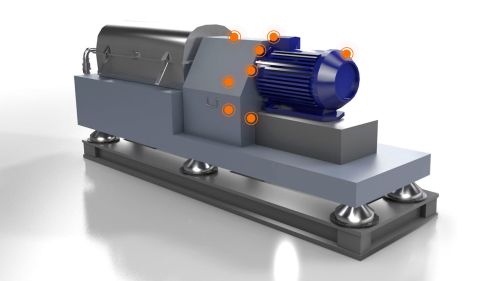

Evaporizador al vacío de Steffen Hartmann Recyclingtechnologien

Los parámetros del proceso de un vistazo

En la supervisión de los procesos, la atención se centra en los parámetros más importantes, como la presión y la temperatura. Los sensores de ifm supervisan continuamente estos parámetros para que se mantengan dentro del rango óptimo durante el proceso de evaporación. Regulan tanto el suministro de calor como la bomba de vacío.

Otro factor decisivo es el nivel de llenado del depósito de ebullición, que se controla con precisión mediante los sensores de nivel de la gama LMT. Estos sensores se instalan a diferentes alturas en la pared del depósito. El suministro de líquido se interrumpe en cuanto se activa el sensor de nivel superior, y se reinicia automáticamente cuando el nivel ha descendido hasta el sensor inferior.

Además, existen otros sensores LMT integrados en el depósito del líquido refrigerante de la bomba de vacío, los cuales controlan el nivel de llenado en tres puntos diferentes. Asimismo, hay un sensor LMT en el depósito de recogida del destilado. En cuanto este depósito alcanza su capacidad máxima, este sensor envía una señal de conmutación para iniciar el bombeo del destilado.

Los sensores de nivel de la gama LMT se caracterizan por su diseño aséptico. Los materiales de alta calidad de la carcasa, como el PEEK y el acero inoxidable 1.4404, son extremadamente resistentes a los fluidos agresivos. Incluso la espuma y otros posibles sedimentos no afectan a la capacidad de detección del sensor, ya que este es capaz de omitirlos automáticamente. De este modo, siempre se garantiza una detección del nivel con total fiabilidad.

Medición de la calidad del agua

El control continuo de la calidad del agua es crucial, especialmente cuando se trata de la pureza del destilado. Para ello se utiliza un sensor de conductividad conductivo LDL101. Su valor de medición funciona prácticamente como un control de calidad de todo el proceso de evaporación, así como del agua pura obtenida a partir de este proceso.

El sensor de caudal por ultrasonidos "SU Puresonic" se ha optimizado específicamente para las aplicaciones con agua pura y ultrapura. Este sensor es capaz de determinar con precisión la cantidad de destilado. Su tubo de medición sin componentes está fabricado en acero inoxidable de alta calidad, lo que garantiza una excelente resistencia a los fluidos agresivos. Es importante tener en cuenta que el "agua pura" o destilada, aunque en principio parezca inofensiva, puede llegar a ser agresiva con los materiales metálicos. De ahí la necesidad de aleaciones especiales de acero inoxidable. Curiosamente, este sensor se suele usar en tuberías de plástico, dado que no se ven afectadas por el agua pura.

Supervisión de las bombas como medida de prevención de daños

Uno de los componentes principales de la instalación es la bomba de vacío. Si no se enfría lo suficiente o si el vacío es demasiado alto, se produce una cavitación no deseada en las ruedas de paletas, lo que puede provocar el desgaste del material. Esta cavitación va acompañada de un marcado comportamiento vibratorio. Por este motivo, se ha incorporado un sensor de vibración en la carcasa de la bomba de vacío. Este sensor detecta patrones de vibración inusuales y los transmite al sistema de control. En este caso, se abrirá automáticamente una válvula de descarga para suministrar aire secundario, lo que hará que la bomba vuelva a funcionar con normalidad. De este modo, se evitan eficazmente daños costosos en la bomba de vacío.

Digitalización con IO-Link

Todos los sensores utilizados son compatibles con IO-Link, por lo que ofrecen un considerable valor añadido que va mucho más allá de la mera transmisión de valores de medición o señales de conmutación: el operario puede mirar desde la distancia "dentro del sensor", leer datos y valores de diagnóstico, así como configurar los sensores de diversas maneras.

Sascha Holthusen explica así el uso de IO-Link: "Si nuestro cliente tiene un problema con la instalación, podemos conectarnos en remoto mediante una conexión VPN. Antes, sin IO-Link, solo llegábamos hasta el PLC, pero no hasta el nivel de los sensores. Con IO-Link, podemos llegar ahora a lo más profundo de la instalación, hasta cada uno de los sensores. Podemos ver si el sensor está emitiendo valores de medición o si el fallo está en la tarjeta de E/S del PLC o en el cableado. También podemos leer los valores de diagnóstico del sensor y ajustar sus parámetros a distancia en caso necesario. Una vez que el cliente ha sustituido el sensor, podemos parametrizarlo de forma remota. Por tanto, IO-Link nos ofrece tanto a nosotros como a nuestros clientes la gran ventaja del mantenimiento a distancia. Otra ventaja importante es la capacidad de escalado de los valores de medición del sensor, que podemos ajustar a través de IO-Link. Empleamos sensores de presión que pueden medir en un rango de -1 a 10 bares. Estos sensores se pueden escalar hasta un rango de medición a resolución completa de -1 a 1 bar. Esto no es posible con los sensores convencionales con salida analógica de corriente. Además, los sensores IO-Link ofrecen la posibilidad de transmitir varios valores de medición. Por ejemplo, el sensor de caudal y el sensor de presión también emiten valores de temperatura a través de IO-Link. Esta lectura adicional de valores permite prescindir del uso de otros sensores en determinados lugares".

Ahorro de costes gracias a IO-Link

La conexión básica de los sensores IO-Link se realiza a través de módulos maestros IO-Link colocados de forma descentralizada, que a su vez se comunican con el PLC mediante un bus de campo como, por ejemplo, PROFINET. Este tipo de cableado ofrece numerosas ventajas durante la instalación, tal y como explica Sascha Holthusen.

"Este cableado resulta muy ventajoso, especialmente en el caso de grandes instalaciones que se deben desmontar en piezas para su entrega. El mecánico encargado de montar la instalación en el emplazamiento del cliente tan solo tiene que enchufar los conectores. No necesitamos ningún electricista para volver a conectar los cables o tenderlos hasta el armario eléctrico. En estos tiempos de escasez de trabajadores cualificados, consideramos que la reducción del tiempo que permanecemos in situ conlleva un enorme potencial de ahorro en costes. La comprobación de las E/S durante la puesta en marcha de la instalación también se desarrolla con mucha mayor rapidez, pues no se producen errores de cableado ni problemas con la conexión de terminales. Aunque la inversión inicial en IO-Link puede ser algo más elevada en comparación con el cableado convencional, a la larga el tiempo ahorrado durante la instalación y las posibilidades ampliadas de diagnóstico y mantenimiento remoto ya mencionadas se traducen en una notable reducción de los costes".

Conclusión

La rentabilidad del tratamiento del agua depende de dos factores decisivos: un proceso de evaporación al vacío eficiente energéticamente y la aplicación de un concepto de control digitalizado hasta el nivel de los sensores. Este concepto minimiza considerablemente el esfuerzo necesario para la instalación y el mantenimiento a distancia. Gracias a estos dos factores, se pueden mantener un punto de ebullición bajo y unos costes bajos, lo que resulta ventajoso tanto desde el punto de vista económico como ecológico.