Käserei Wildberg – Senzori în fabrica de brânză

De ce un producător elvețian de brânzeturi se bazează pe senzorii de la ifm pentru producția specialităților sale

Chiar și în vremurile în care producția de alimente este complet automatizată, fabrica de brânzeturi Käserei Wildberg încă mai folosește o mare parte din cunoștințele și meșteșugul experților în timpul etapelor esențiale ale producției de brânzeturi.

Aici, în Zurich Oberland, o experiență de gust rafinată este preparată din lapte de înaltă calitate furnizat de fermieri selecționați din zonă, folosind rețete sofisticate, inclusiv procese de maturare a brânzei care necesită mai mulți ani. Cheia succesului este reprezentată de automatizarea sofisticată din fundal: O gamă variată de senzori ajută la respectarea cu precizie a numeroșilor parametri de proces. Aceasta este singura modalitate de a asigura în mod constant o calitate ridicată a produsului.

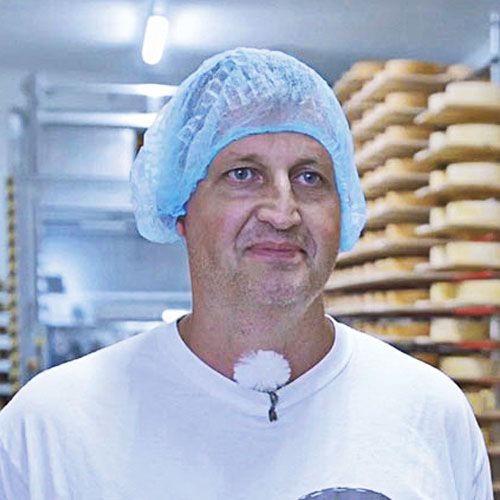

Atunci când intrați în noile hale de producție împreună cu directorul general Roland Rüegg, vă veți da seama rapid că personalul de la Wildberger Käsemanufaktur își cunoaște meseria: fiecare dintre cei de aici își cunoaște meseria și este un adevărat maestru al profesiei sale, toate procesele funcționând ca niște roți dințate. Pivnițele de brânzeturi ne dezvăluie gama uriașă de produse și rețete. Portofoliul variază de la specialități populare precum Emmentaler AOP și mozzarella până la propria invenție a companiei, Cheebab, un kebab de brânză.

Acesta din urmă s-a bucurat de o popularitate deosebită atât în rândul clienților din apropiere, cât și al celor de pretutindeni, încă de la primele degustări făcute la standul propriu de vânzări. Rețeta succesului: cea mai înaltă calitate. Producția a început să funcționeze în noua clădire din primăvara anului 2021. Fabrica de brânzeturi este dotată cu tehnologie de procesare de ultimă generație de la staedler automation AG. Specialistul în automatizare se află la doar câțiva kilometri distanță și se bazează pe produsele și soluțiile de la ifm pentru monitorizarea instalației cu ajutorul senzorilor.

Brânză și senzori

Totuși, ce legătură are fabricarea tradițională a brânzei cu senzorii? Foarte mare, pentru că mașinile de producție din fabricile de brânzeturi pot fi controlate cu precizia necesară pentru a asigura calitatea necesară doar dacă sistemul de control însuși este prevăzut cu parametri de proces care sunt constant exacți.

Exemplu: De la alimentarea cu lapte în separator, la schimbătorul de căldură și până la producătorul de brânză, temperatura și presiunea, mai ales, trebuie menținute cu precizie la un nivel specific pentru a putea trata laptele în mod corespunzător. Dar, să începem cu începutul: Laptele proaspăt livrat este răcit și agitat în rezervoarele de depozitare din zona de recepție a laptelui. Aici, senzorii de nivel și de temperatură monitorizează dacă laptele este depozitat corespunzător. Sistemul CIP care este utilizat pentru a curăța în mod regulat conductele și rezervoarele este, de asemenea, monitorizat de senzori. Senzorii de debit, de exemplu, controlează cantitățile de apă în timpul proceselor de clătire.

Fiabilitate maximă pentru procesele critice din punct de vedere termic

În timpul procesului de termizare, senzorii de temperatură, îndeosebi, își dovedesc punctele forte. În funcție de tipul de brânză, laptele crud va fi încălzit într-un schimbător de căldură cu plăci într-un mod precis și exact temporizat. Senzorii de temperatură pereche TA2502 detectează temperatura de intrare și de ieșire în fiecare dintre cele trei segmente ale schimbătorului de căldură pentru a permite sistemului de control să reajusteze precis și imediat temperatura în segmentele corespunzătoare din aval ale schimbătorului de căldură.

Senzor de temperatură cu autocontrol

Fără îndoială, senzorul de temperatură TCC501 poartă cea mai mare responsabilitate în întregul proces și este poziționat în secțiunea de retenție a căldurii din schimbătorul de căldură, unde laptele este optimizat din punct de vedere microbiologic și pregătit în siguranță pentru procesarea ulterioară prin menținerea temperaturii pe parcursul procesului.

Verificarea permanentă a stării

Caracteristica specială a TCC: Senzorul de temperatură nu doar că măsoară cu mare precizie, ci permite operatorilor de instalații să reacționeze la comportamentul de abatere în funcție de eveniment - și acest lucru nu se întâmplă doar la următorul interval de calibrare programat. Datorită tehnologiei de verificare a calibrării, TCC își verifică permanent propriul comportament de abatere. Senzorul compară valoarea temperaturii cu valoarea de referință măsurată simultan. În cazul în care abaterea se află în afara intervalului de toleranță, care poate fi setat între 0,5 și 3 K, TCC furnizează un semnal optic și trimite un mesaj către controlerul central prin IO-Link și prin funcția de ieșire de diagnosticare. Același lucru este valabil și pentru cazurile de defecțiuni grave. Astfel, TCC reduce riscul de a pierde loturi întregi de producție din cauza unor temperaturi de producție incorecte, în special în cazul produselor proaspete.

Asigurarea calității datorită măsurilor asociate evenimentelor

În special în procesele de producție în care valorile exacte ale temperaturii sunt decisive pentru calitatea produsului, este important ca valorile măsurate să fie absolut exacte. Datorită procesului de calibrare în linie, TCC asigură o precizie de ± 0,2 K pe întregul interval de măsurare. Acest lucru îl face ideal pentru utilizarea în aceste procese sensibile la temperatură. Astfel, procesul microbiologic al produselor proaspete este monitorizat în mod fiabil în orice moment.

Imaginea 1: Pentru locațiile deosebit de critice pentru proces: senzor de temperatură cu autocontrol TCC cu afișare vizuală a stării.

Senzorii magnetici inductivi de debit din etapa de permeabilitate a sistemului de osmoză inversă monitorizează și controlează concentrația zerului.

Centrul instalației: schimbătorul de căldură cu plăci pentru controlul precis al temperaturii laptelui crud.

Comunicare transparentă a senzorilor

Indicație vizuală și digitală: Astfel, TCC comunică starea actuală în mod transparent și lipsit de ambiguitate prin orice mijloace: Dacă LED-ul de pe senzor este verde, unitatea funcționează în mod corespunzător. Albastrul indică o abatere de temperatură în afara intervalului de siguranță. Roșu indică o defecțiune gravă, cum ar fi o defecțiune a elementului principal de măsurare. În plus, TCC stochează automat toate datele necesare pentru o documentație consistentă prin IO-Link: data instalării, orele de funcționare, histograma temperaturii, precum și jurnale privind mesajele de eveniment (orele de funcționare și numărul evenimentului) și privind starea de verificare a calibrării (ore de funcționare, valoarea temperaturii, valoarea deviației, limita și starea).

Modul de simulare: fiabilitate garantată chiar înainte de instalare

Valoarea de la care TCC furnizează un mesaj poate fi definită prin intermediul software-ului. În modul de simulare, temperatura de proces și temperatura de referință, printre altele, pot fi selectate în mod liber pentru a verifica dacă senzorul a fost integrat corect în controler. Această simulare a procesului completează nivelul ridicat de fiabilitate oferit de TCC.

Proiectare rezistentă pentru o utilizare îndelungată

Datorită carcasei sale complet sudate și sigilate și a noului design al sondei de măsurare, TCC este în permanență rezistent la influențe externe, cum ar fi umiditatea, șocurile termice și mecanice și vibrațiile.

G½-Drucksensor mit Hygienezulassung für kleine Rohrleitungen

Un alt senzor important pentru fabrica de brânzeturi Wildberg este senzorul de presiune PM15. Acesta monitorizează condițiile de presiune din schimbătorul de căldură cu scopul de a se asigura întotdeauna că presiunile din laptele aseptic termizat (adică încălzit) sunt mai mari decât cele din partea opusă a plăcii schimbătorului de căldură, unde se află fie lapte proaspăt, fie apă caldă. În cazul unor eventuale fisuri în placa schimbătorului de căldură, doar laptele poate scăpa din cauza presiunii excesive. Astfel, nici un agent străin nu poate pătrunde în acest proces de producție extrem de sensibil. În cazul în care se formează depuneri pe placa schimbătorului de căldură, determinând creșterea presiunii la un debit de altfel constant, senzorul de presiune poate face această circumstanță transparentă pentru controler, astfel încât acesta să poată fi reajustat în consecință sau să fie inițiat un interval de întreținere.

Soluție ideală pentru instalațiile de producție în condiții de igienă

Noul senzor de presiune PM15 are un sistem unic de etanșare cu Teflon și PEEK. Pentru prima dată, acest lucru permite integrarea igienică a celulelor de măsurare capacitive ceramice de mici dimensiuni în conducte mici începând cu DN25. Datorită filetului minimizat G 1/2, instalarea este posibilă fără a fi nevoie de adaptoare costisitoare. Adaptarea este certificată pentru utilizări aseptice și este lipsită de orice spațiu mort pentru a preveni depunerile și asigură o curățare optimă în timpul procesului CIP.

Fără întreținere și rezistent

Senzorul este astfel proiectat fără o garnitură din elastomer pe partea de proces și, prin urmare, nu necesită întreținere. Celula de măsurare ceramică încastrată și rezistentă este extrem de stabilă pe termen lung și rezistă la impacturile de presiune și vid, precum și la efectele substanțelor abrazive. Este un „principiu de măsurare uscat”, deoarece nu se utilizează niciun fluid de transfer de presiune, eliminându-se astfel riscul de eliberare a lichidelor critice în mediu. Astfel, senzorul este practic lipsit de uzură. Acesta poate rezista la temperaturi medii de până la 150 °C (max. 1h), ceea ce ar permite curățarea cu abur. Certificatul EHEDG, aprobarea FDA și standardul 3A confirmă caracterul său adecvat pentru procesele igienice.

Imaginea 1:Compact și igienic: senzor de presiune din seria PM15 cu celulă de măsurare ceramică de culoare. Imaginea 2: Ideal pentru lățimi nominale mici: senzor de presiune din seria PM15 cu conexiune de proces G1/2 în alimentarea sistemului de osmoză inversă.

Performanţă îmbunătăţită datorită IO-Link

La fel ca aproape toți senzorii ifm, PM15 dispune de asemenea de IO-Link. În plus față de semnalul analogic clasic (4...20 mA), valoarea procesului poate fi transmisă digital fără pierderi.

Dar, IO-Link oferă și mai mult: Senzorul dispune, de asemenea, de o sondă de temperatură a cărei valoare utilizatorul o poate prelua prin IO-Link.

Avantajul: În aplicațiile necritice, această măsurare neinvazivă a temperaturii poate fi utilizată pentru a obține mai multă transparență și siguranță în sistem „pe parcurs” - acest lucru reduce costurile de materiale și de instalare. Alte caracteristici convenabile ale IO-Link sunt calibrarea punctului zero și scalarea intervalelor de măsurare.

Compania staedler automation AG a implementat controlul procesului de control al brânzeturilor. Toate valorile procesului pot fi vizualizate pe sistemul de control.

Concluzie

Nu în pofida, ci datorită monitorizării automate a procesului, este posibil ca fabrica de brânzeturi Wildberg să se concentreze asupra producției de specialități individuale de brânză, în timp ce echipamentul necesar își îndeplinește sarcina în mod fiabil și precis. Tehnologia de senzori proiectată cu precizie asigură o monitorizare simplă și fiabilă a producției, chiar și în locuri cu provocări speciale.