Instytut Badawczy Fraunhofera – badania nad bardziej wydajną produkcją ogniw akumulatorowych

Czujnik wizyjny Dualis 2D firmy ifm monitoruje produkcję elektrod

Elektromobilność na całym świecie wciąż rozwija się w szybkim tempie. Tylko w latach 2020-2023 odsetek zarejestrowanych pojazdów elektrycznych wzrósł z poniżej pięciu procent do szacowanych 18 procent - a trend jest wyraźnie rosnący.

Jednak: jeśli zamierzona transformacja mobilności ma zostać w pełni zrealizowana, wymagana jest przede wszystkim jedna rzecz: zwiększenie wielkości produkcji wydajnych akumulatorów – i to bardzo szybko. Jako łącznik między nauką, badaniami i przemysłem, Instytucja Badawcza Fraunhofera ds. Produkcji Ogniw Bateryjnych FFB zamierza pomóc przyspieszyć rozwój nowych, wydajnych formatów ogniw.

Cel dla Europy został wyznaczony: Unia Europejska chce w przyszłości odgrywać ważniejszą rolę na rynku produkcji ogniw akumulatorowych i postawiła sobie za cel znaczną poprawę wydajności produkcji już w 2030 roku. Ma to obejmować zmniejszenie liczby odrzutów do poziomu poniżej pięciu procent – co jest ambitnym przedsięwzięciem, jak wyjaśnia Fabian Kux, pracownik naukowy (zapewnienie jakości) w Fraunhofer FFB: „Wskaźniki odrzutów są nadal zauważalnie wysokie w całym łańcuchu procesu produkcji baterii na całym świecie”. Dobrze przystosowane zakłady produkują około 10 procent złomu; odsetek ten może być nawet wyższy podczas fazy rozruchu. „Dlatego naszym celem jest przyspieszenie produkcji innowacyjnych, a przede wszystkim wydajnych ogniw akumulatorowych” – mówi Kux.

Zapewnienie jakości przy użyciu czujników wizyjnych 2D

FFB już teraz przypisuje ważną rolę technologii automatyzacji. „Ważnym elementem naszych badań jest ustalenie, w jaki sposób technologia czujników może pomóc w poprawie jakości produktów i wydajności poszczególnych etapów procesu”. W ramach wspólnego projektu z ifm, Kux i jego zespół testują na przykład możliwości wykorzystania czujnika wizyjnego 2D Dualis. Dualis sprawdza kontury i powierzchnie oraz porównuje stan rzeczywisty ze specyfikacją docelową. Umożliwia to niezawodne wykrywanie najmniejszych różnic w szczegółach, takich jak brakujące zaciski mocujące lub zniekształcone gwinty. Ponadto można analizować wymiary powierzchni, takie jak – w tym konkretnym przypadku zastosowania – wymiary nałożonej zawiesiny, pasty z materiałów aktywnych, dodatków przewodzących, rozpuszczalników i środków wiążących. Czujnik wizyjny niezawodnie rozpoznaje wadliwą aplikację i emituje komunikat o błędzie. Proces można następnie ponownie dostosować, aby uniknąć dalszych odrzutów i utrzymać wysoki poziom jakości produktu w procesie produkcyjnym. Integracja czujnika wizyjnego jest niezwykle prosta: czujnik wizyjny 2D można sparametryzować dla większości zastosowań za pomocą funkcji uczenia zawartej w bezpłatnym oprogramowaniu ifm Vision Assistant i jego asystentów parametryzacji oraz kilku kliknięć myszą.

Trzy zastosowania czujnika Dualis

„W porozumieniu ze specjalistą ds. automatyzacji, firmą ifm, zidentyfikowaliśmy trzy zastosowania, w których można wykorzystać czujnik Dualis”, wyjaśnia Kux. „Pierwsze zastosowanie obejmuje wykrywanie defektów w świeżo nałożonej paście elektrody na powierzchni podłoża folii. Zanieczyszczenia lub pominięte obszary będą miały negatywny wpływ na bezpieczeństwo i wydajność ogniwa, a zatem muszą zostać zidentyfikowane jako złom” – mówi Kux. „Wymiary powłoki są sprawdzane w tym samym czasie. W ciągłym procesie nakładania mierzona jest szerokość powłoki; w przerywanym procesie nakładania mierzy się również długość”.

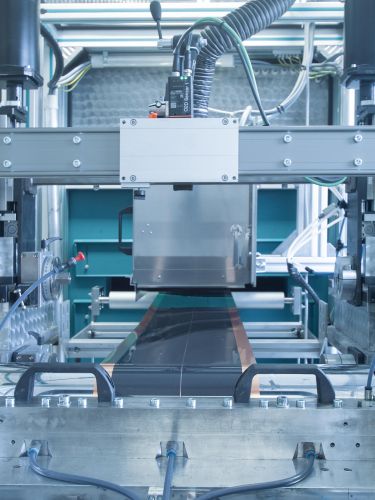

Na początku procesu produkcyjnego czujnik wizyjny Dualis (O2D5) monitoruje nakładanie pasty. Dwustronne monitorowanie jest również testowane w Instytucie Badawczym Fraunhofer.

Zawsze precyzyjnie nawinięta

Jeśli powlekane są obie strony folii, drugi Dualis jest używany do kontroli spodniej strony.

„W tym przypadku musimy upewnić się, że pasta jest nakładana na obie strony w równych ilościach, aby zagwarantować wymaganą jakość”. W trzecim scenariuszu Dualis sprawdza krawędź folii i powłoki. „Mokra pasta jest nakładana na folię, a następnie przechodzi przez proces suszenia. Powleczona, wysuszona folia elektrody jest następnie nawijana. W przeciwnym razie nieregularne obciążenie może uszkodzić folię i powłokę.

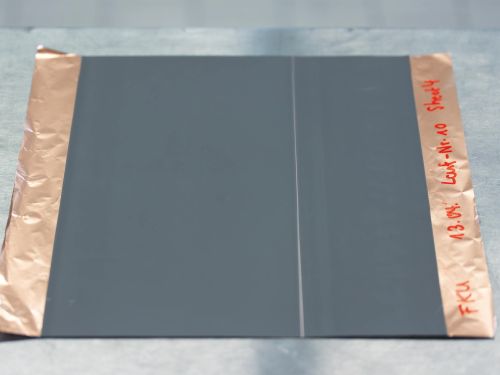

Zdjęcie 1: Braki pasty w powłoce powodują odrzucenie i konieczne jest ich zidentyfikowanie. Czujnik wizyjny Dualis firmy ifm wskazuje tę wadę, pomagając w ten sposób ograniczyć współczynnik odrzutów do minimum.

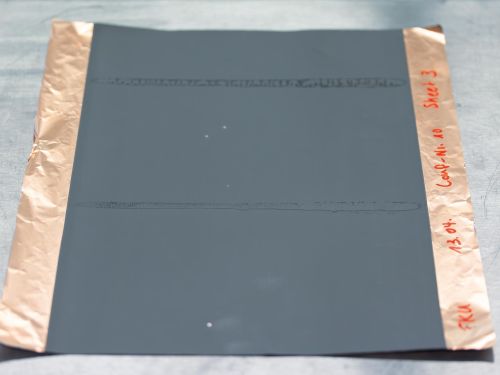

Zdjęcie 2: Dualis niezawodnie identyfikuje również nieregularności lub kieszenie w nałożonej zawiesinie, zapewniając jakość i wysoką wydajność.

Od cyfrowego bliźniaka do paszportu baterii

Dane z czujników wizyjnych można wykorzystać nie tylko do zmniejszenia wskaźnika odrzutów na wczesnym etapie i zapewnienia jakości. Od 2026 r. wszystkie nowo wyprodukowane baterie będą musiały posiadać paszport baterii. Będzie on zawierał informacje nie tylko o łańcuchu dostaw i użytych nowych lub pochodzących z recyklingu surowcach, ale także o wydajności i stanie baterii. „Wszystkie dane rejestrowane przez czujniki podczas całego procesu produkcyjnego mogą zostać przesłane do cyfrowego bliźniaka. Można je następnie wykorzystać do łatwego stworzenia paszportu baterii”.

Dobry przykład udanego partnerstwa

Fraunhofer FFB wciąż znajduje się w fazie rozruchu. W przyszłości lokalizacja w Münster zapewni zdolność do produkcji na dużą skalę, na skalę przemysłową. „Ma to na celu umożliwienie nam produkcji baterii z dużą wydajnością w celu wspólnego testowania nowych technologii z partnerami przemysłowymi w projektach badawczych w rzeczywistych warunkach. Współpraca z ifm jest zatem dobrym przykładem tego, jak możemy wspólnie z naszymi partnerami testować, optymalizować i zwiększać skalę technologii produkcji ogniw akumulatorowych przyszłości”.

Wniosek

We współpracy z Instytucją Badawczą Fraunhofera ds. Produkcji Ogniw Bateryjnych FFB, ifm może przetestować swój czujnik wizyjny Dualis 2D w rzeczywistych warunkach. W przyszłości uzyskane w ten sposób spostrzeżenia pomogą wszystkim: Fraunhofer FFB, ifm, producentom ogniw akumulatorowych i elektromobilności jako całości.