Erfassung, Visualisierung und Analyse von elektrischer Energie durch Energiezähler mit Modbus TCP-Schnittstelle und moneo RTM

Der Energiebedarf im produktionsnahen Umfeld rückt immer mehr in den Fokus, um wirtschaftlich, nachhaltig und vorausschauend planen zu können. Informationen über eventuell vorhandene Blindströme können dazu dienen, bei Bedarf passende Blindstromkompensationsmaßnahmen umzusetzen und somit unnötig anfallende Kosten zu vermeiden. Status quo bilden für diese Aufgaben sogenannte Energiezähler.

Energieverbräuche messen

Im Herstellprozess werden Sensoren an einer Montageinsel mechanisch finalisiert, bevor diese zur Qualitätssicherung übergeben werden. Schrittweise wird auch der Bedarf an IT- Komponenten an der Montageinsel immer größer, um einerseits mehr digitale Unterstützung für den Montagevorgang zu bieten und andererseits die auftragsbezogenen Details bereitstellen und erfassen zu können. Diese passiven Produktionsmittel nehmen einen immer entscheidenderen Stellenwert bei der Bildung des elektrischen Gesamtverbrauchs ein.

Die Ausgangslage

Energiesparmaßnahmen und Optimierungen des elektrischen Energieverbrauchs lassen sich nur bewerkstelligen, wenn die Details über den anfallenden Bedarf bekannt sind. Jeder Energiezähler, über welchen der Versorger den benötigten Bedarf abrechnet, kann als Überblick hierfür dienen. Jedoch ist die Auswertbarkeit elektrischer Energiesparmaßnahmen bisher unzureichend:

- Wirksamkeit einzelner Maßnahmen lassen sich über den Zählerstand kaum bis überhaupt nicht erkennen, da zu viele Einflussfaktoren vorhanden sind

- Effekte von umgesetzten Optimierungs- und Sparmaßnahmen können nur in Relation und nicht absolut betrachtet werden, um deren Wirksamkeit zu prüfen

- Findet beispielsweise ein Einbruch der produzierten Artikel im gleichen Zeitraum wie eine umgesetzte Maßnahme statt, kann nicht eindeutig ermittelt werden, ob diese überhaupt einen Effekt hatte

- Eine manuelle Nachrechnung für verwertbare Informationen ist schier unmöglich bzw. zu aufwendig

Ziel des Projekts

Digitale Erfassung von elektrischen Energieverbräuchen

Eine digitale Erfassung des Energieverbrauchs von sinnvoll unterteilten Bereichen in der Produktion ist die Grundlage für sämtliche Einspar- und Optimierungsmaßnahmen. Energietransparenz führt nachhaltig zu einem verschärften Bewusstsein über elektrische Verbräuche und hilft somit für einen schonenden Umgang mit dieser Ressource sowie die damit verbundenen Kosten.

Durch die Einbindung von moneo RTM wird Folgendes möglich:

- Erfassung des Verbrauchs von elektrischer Energie des prozessbezogenen Arbeitsbereichs

- Zentralisierte Informationen zum Verbrauch elektrischer Energie

- Ableitung von den Verbrauchswerten:

– Gesamtverbrauch

– Spitzenverbräuche

– Grundlastverbrauch / Standby

– Verbrauch während produktionsfreier Zeit

– Erzeugte Blindströme und Blindleistungen - Berechnungen zur Kostenermittlung der verbrauchten elektrischen Energie im skalierten Bereich

Durchführung

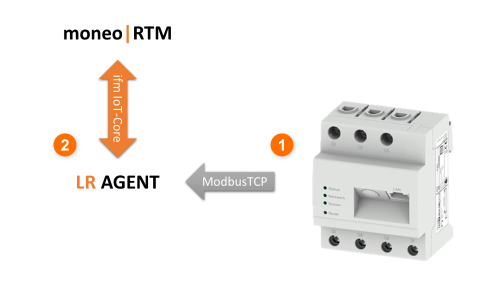

Erfassung der Energiezählerwerte über Modbus TCP mit LR Agent und moneo RTM

Die Montageinsel wird mit allen drei Phasen (L1, L2 und L3) des Drehstromnetzes versorgt. In diese Zuleitungen wurde ein dreiphasiger Energiezähler mit Modbus TCP-Schnittstelle installiert. Über den LR Agent können die benötigten Modbusregister zuverlässig ausgelesen werden. In moneo RTM findet das Monitoring und die Analyse der Werte sowie die direkte Berechnung der anfallenden Verbrauchskosten statt.

Erfolg

Identifizierung von Grundlastkosten als Basis für die Ableitung energieeinsparender Maßnahmen

Transparenz beim Energiebedarf mit moneo RTM

- Anzeige der insgesamt aufgenommenen Gesamtleistung

- Anzeige der aktuell aufgenommenen Gesamtleistung

- Anzeige der aktuellen Spannung, Strom und Leistung für alle drei Phasen

- Anzeige der aktuell entstehenden Blindströme und Blindleistungen

- Anzeige der insgesamt entstandenen Blindströme und Blindleistungen

- Berechnung der gesamt angefallenen Kosten über „Kalkulierte Werte“

- Berechnung der aktuell anfallenden Kosten über „Kalkulierte Werte“

Systemaufbau

- Energiezähler Siemens 7KT1260

- LR Agent

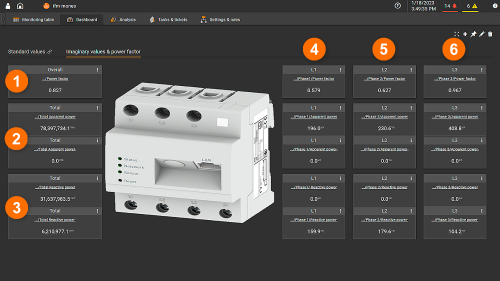

Dashboard

- Aktuelle Kosten pro Stunde + aktueller Leistungsbedarf

- Gesamte Kosten + Leistungsbedarf insgesamt

- Phase 1 (L1): Aktuelle Messwerte von Strom, Spannung und Leistung

- Phase 2 (L2): Aktuelle Messwerte von Strom, Spannung und Leistung

- Phase 3 (L3): Aktuelle Messwerte von Strom, Spannung und Leistung

- Gesamter Leistungsfaktor

- Gesamte Scheinleistung (+/-)

- Gesamte Blindleistung (+/-)

- Phase 1 (L1): Aktueller Leistungsfaktor, Scheinleistung und Blindleistung

- Phase 2 (L2): Aktueller Leistungsfaktor, Scheinleistung und Blindleistung

- Phase 3 (L3): Aktueller Leistungsfaktor, Scheinleistung und Blindleistung

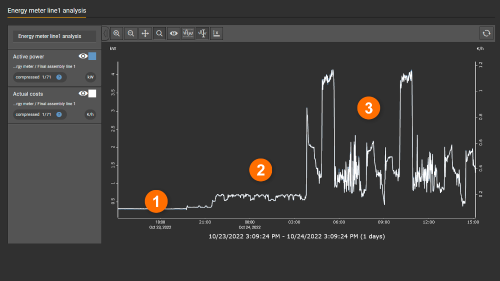

Analysis

Mithilfe der Analysefunktion kann der Benutzer auf die Historiendaten zugreifen und verschiedene Prozesswerte miteinander vergleichen. Im Diagramm wird der Verlauf der Leistungsaufnahme und den korrelierenden Kosten gezeigt.

- Wochenende (Standby) ①

- Nachtschicht ②

- Frühschicht ③

Hierbei ist gut zu sehen, dass über die Zeit im Standby, also am Wochenende, eine Grundlast von ca. 0,3kW besteht, welche Kosten von ca. 0,9 Cent pro Stunde verursacht. Was sich auf Anhieb nach nicht sonderlich viel anhört, summiert sich über ein ganzes Jahr gerechnet zu ca. 2.150€*. Gerade in diesem passiven Bereich, wo keine aktive Wertschöpfung durch eine produzierende Fertigung betrieben wird, können sich hinsichtlich der Gesamtkosten Energiebedarf senkende Maßnahmen spürbar auszahlen.

Weiter lässt sich aus dem gezeigten Abschnitt auch gut die Differenz zwischen der Nacht- und Frühschicht erkennen. Wird werktags beispielsweise rund um die Uhr produziert, könnten durch Mehrtarifverträge (Tagestarif/Nachttarif) und darauf angepasste Aufgabenpläne für die verschiedenen Schichten die Kosten gesenkt werden. Energieverbrauchsintensive Betriebsmittel, wie z. B. der Binderofen, werden dann nach Möglichkeit verstärkt zu den günstigeren Tarifzeiten betrieben, während der Betrieb zu den teureren Tarifzeiten reduziert wird.

* 1 Wochenende = 46h produktionsfreie Zeit

1 Jahr = 52 Wochen ≈ 52 Wochenenden

0,9€/h * 46h * 52 = 2.152,80€

- Blau = Aktueller Verbrauch (größtenteils von deckungsgleichem Wert überlagert)

- Weiß = Aktuelle Kosten pro Stunde

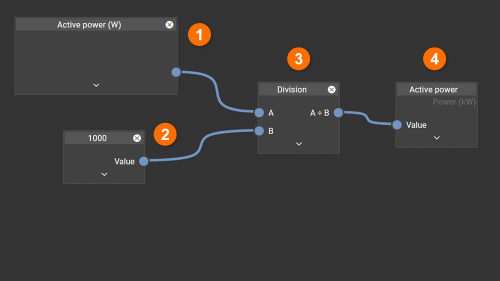

Calculated Values: kalkulierte Werte

Die Messgrößen, welche vom Energiezähler in den Modbus-Registern bereitgestellt werden, werden Eins zu Eins über den LR Agent ausgelesen und in moneo eingebucht. Nicht immer haben diese dann die gewünschte Einheit. Leistungswerte werden für gewöhnlich in Kilowatt verwendet. Die genormte SI-Einheit, welche auch so in den Registern steht, ist jedoch Watt. Mithilfe eines Dataflows wird die Eingangsgröße (W) in die gewünschte Einheit (kW) umgerechnet.

- Aktuell aufgenommene Leistung in Watt

- Konstante: Divisor für Umrechnung in Kilowatt

- Division

- Aktuell aufgenommene Leistung in Kilowatt

Eine weitere Unterstützung bei der Auswertung und Analyse der Verbrauchswerte ist die Berechnung der Kosten der aufgenommenen Leistung. Diese werden vom Versorger in der Regel in Kilowattstunden abgerechnet, wofür die im vorangegangenen Dataflow in Kilowattstunden umgerechnete Leistungsaufnahme als grundlegende Größe herangezogen wird. Es werden insgesamt zwei Dataflows erstellt:

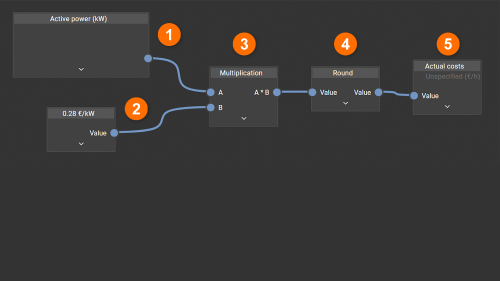

Berechnung der Kosten bei der aktuellen Leistungsaufnahme

- Aktuell aufgenommene Leistung in Kilowatt

- Konstante: Kosten pro Kilowattstunde

- Multiplikation

- Runden auf 2 Nachkommastellen

- Aktuell anfallende Kosten pro Stunde

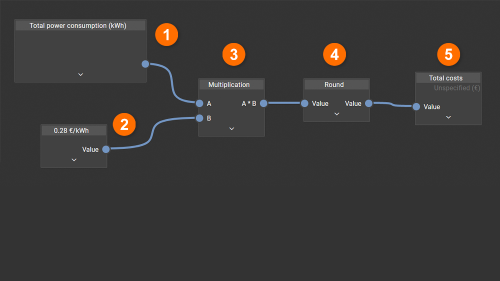

Berechnung der Kosten der absolut aufgenommenen Leistung

- Aktuell anfallende Kosten pro Stunde

- Konstante: Kosten pro Kilowattstunde

- Multiplikation

- Runden auf 2 Nachkommastellen

- Insgesamt angefallene Kosten