ifm Academy Web-Seminar

Transparentes Druckluftsystem

Effiziente Prozessüberwachung in Theorie und Praxis

Seit Inkrafttreten des neuen Energieeffizienzgesetzes (EnEfG) sind zahlreiche Unternehmen dazu verpflichtet, ihre Energieverbräuche nachhaltig zu optimieren. Dabei wird jedoch oft eines der größten Einsparpotenziale einer Anlage vollkommen übersehen: Das Druckluftsystem.

In unserem kostenfreien Web-Seminar führen wir Sie Schritt für Schritt durch die Analyse Ihres individuellen Druckluftverbrauchs und geben Ihnen konkrete Handlungsempfehlungen zur nachhaltigen Senkung Ihrer Energiekosten an die Hand.

Freuen Sie sich u.a. auf folgende Themen:

- Grundlagen zum Aufbau und zur Erweiterung eines transparenten Druckluftsystems

- Pflichten, Empfehlungen & Fördermöglichkeiten zum neuen Energieeffizienzgesetz (EnEfG)

- Ausführliche Praxisbeispiele: Von der Projektplanung bis zur Datenauswertung – Digitalisierung von Produktionsanlagen bei der HARTING Technologiegruppe

Interessiert? Dann melden Sie sich jetzt kostenfrei an und erfahren Sie direkt von unseren Experten, wie Sie Ihr Druckluftsystem optimieren können, um die gesetzlichen Vorgaben des EnEfG zu erfüllen.

An wen richtet sich die Schulung?

- Branchenübergreifend an Personen mit Interesse an Energiemanagement und Überwachung von Prozessen

- Insb. Interessierte aus den Bereichen Wartung / Instandhaltung, Energiemanagement, Gebäudemanagement, Qualitätsmanagement und Produktion

- Besondere Vorkenntnisse sind für die Teilnahme nicht erforderlich

Energiesparpotentiale mit geringem Aufwand entdecken: Beispiel einer sensorgestützten Druckluft- und Leckageüberwachung.

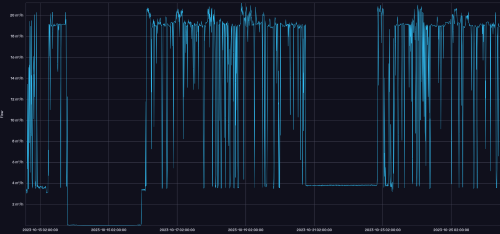

Wertvolle Einblicke ins Druckluftnetz. Eindeutig zu erkennen: Grundverbrauch und Produktionsverbrauch erhöhen sich nach Auftreten der Leckage signifikant. Nach Beseitigung der Leckage sinkt der Grundverbrauch auf nahezu null.

Referenten

hat zu Beginn seiner beruflichen Laufbahn eine Ausbildung zum Elektroniker für Geräte und Systeme gemacht und konnte direkt Erfahrung im Bereich Drucksensorik sammeln. Seit seinem Abschluss zum Elektrotechniker arbeitete er als Sales Engineer bei ifm mit der Schwerpunktregion Schwarzwald. Seit Januar 2021 ist er Teil des Product Sales Management Teams und fokussiert sich auf die Markteinführung von neuen Produkten in den Bereichen Prozess, Diagnose und Analysesensorik.

Im Chat

ist als Sales Engineer für Fluid- und Diagnosesensoren für die ifm-Unternehmensgruppe tätig. Er war bereits für mehre führende Hersteller von Prozess-, und Analysemesstechnik tätig und hat mehrjährige Erfahrung in der Instrumentierung von verfahrenstechnischen Anlagen. Mit seinem Fachwissen steht er für Kunden und Kollegen beratend zur Seite, wenn es um Prozess-Sensorik und Zustandsüberwachung geht.