- moneo: IIoT platformu

- Kullanım örnekleri

Üretimdeki Hava Filtrelerinin moneo RTM ile İzlenmesi

Filtre Durumlarının Görselleştirilmesi ve Analizi

ifm prover gmbh'deki merkezi havalandırma sistemi izlenmelidir. Hava beslemesi ve egzoz için kullanılan filtrelerle birlikte zemin kattaki ve birinci kattaki iş istasyonu egzoz sisteminin filtreleri de buna dahildir. Filtreler, basitleştirilmiş ifadeyle prensip olarak bir sistemdeki bir dirençlerdir. İlgili maddeye ait olmayan yabancı partiküller, filtrenin açık ızgaralarını veya gözeneklerini tıkar. Bu, toplam direnci arttırır. Bu nedenle, basınç sabit kalırken akış hızı azalır. Sonuç olarak sistemin performansı giderek artan bir şekilde kötüleşir. Bu durum, taşıma basıncı arttırılarak belirli bir ölçüde düzeltilebilir, ancak bu işlem enerji ihtiyacını da arttırır. Gereken filtre performansına bağlı olarak, filtreyi değiştirmek için ideal zaman durum göre değerlendirilmeli ve belirlenmelidir.

Üretim prosesindeki filtre izleme durumları için kullanım örnekleri:

- Ürün ve proses kalite güvencesi

- Enerji tüketimini optimize etme

- Bakım organizasyonu

- Hava kalitesi gereksinimlerini karşılama (ince tozlar, hava temizliği, ekstraksiyon verimi)

Başlangıçtaki Durum:

Havalandırma filtrelerinin bakımı sabit zaman aralıklarıyla gerçekleştirildi. Hiçbir merkezi izleme durumu mevcut değildi ve bir filtre değişimi gerektiğinde hiçbir alarm (e-posta, bilet) yayınlanmadı. Mevcut durum, sadece filtredeki bir cihaz tarafından yerel olarak görselleştirildi. Bunun sonucunda, filtre ya zamanından önce ya da çok geç değiştirildi. Bu da filtre değişimi, tasfiye, enerji tüketimi ve arıza süreleri nedeniyle ek işletme maliyetlerine yol açtı. Verilerin eksik olması nedeniyle, örn. arıza algılamanın optimize edilmesi (filtre kırılması, filtre takılı değil, tıkanıklık) için analiz yapmak mümkün değildi. Geçmiş verilerinin depolanmasıyla ilgili geliştirme potansiyeli tespit edildi.

Projenin Amacı:

İhtiyaç odaklı bir filtre değiştirme stratejisi uygulama ve zaman tabanlı bakımdan koşul tabanlı bakıma geçiş. Bu optimizasyon, filtre durumu otomatik olarak izlenerek ve görselleştirilerek sağlanmalıydı.

Uygulama:

moneo RTM, ifm prover gmbh'de merkezi olarak bir sunucuya kuruldu. IO-Link master dahili bir VLAN üzerinden sunucuya ve sensörler ise IO-Link üzerinden mastera bağlandı. Filtreye, analog çıkışlı bir basınç farkı sensörü takıldı. Sinyal, bir IO-Link dönüştürücüsü (DP2200) tarafından okundu, bir IO-Link proses değerine dönüştürüldü ve IoT arayüzüyle (örn. AL1350 ürünü) IO-Link mastera aktarıldı.

moneo RTM, proses değerlerini bu IO-Link master aracılığıyla periyodik olarak kaydeder. Bu şekilde alınan analog akım değerleri "Hesaplanan değerler" fonksiyonu aracılığıyla, Paskal biriminde bir proses değerine dönüştürülerek işlenmeye devam etti. Bu proses değeri güncel sensöre karşılık gelir.

Bir filtre değişimi için gereken eşik değerleri, ilgili torbalı filtrenin veri sayfasından alındı ve moneo RTM'de sınır değerler olarak yapılandırıldı. Kritik durumların oluşmasını önlemek için, karşılık gelen ve filtre değişimini başlatabilmek için sınır değerler aşıldığında bildirilen bir kullanıcı grubu, bilet işleme kuralları alanında depolandı.

Sonuç:

Sürekli filtre izleme uygulaması, zaman tabanlı bakımdan koşul tabanlı bakıma geçiş şeklinde dahili bir proses optimizasyonuna neden oldu. Arızaların zamanında algılanmasıyla makine çalışma süresi güvence altına alındı ve kalite arttırıldı.

Filtre değişimlerinin gerektiği durumların zamanında bildirilmesi (e-posta, bilet), proses kalitesini arttırdı. Yeni bakım stratejisi ile çevresel etkiler ve işletme maliyetleri (enerji, bakım, malzeme) sürdürülebilir şekilde azaltıldı.

Bakım çalışmaları belgelenerek ve geçmiş verileri saklanarak, yeterli veri malzemesi mevcut olduğu için, gelecekte filtre sisteminin olası optimizasyon işlemlerinin analizleri gerçekleştirilebiliyor. Bakım personeli, müşteriye özel koşullara kolayca uyarlanabilen ve proses değerlerinin (basınç farkı, özel birimlerin dönüştürülmesi) hesaplanmasını sağlayan bir uygulamaya sahip. moneo RTM'nin kullanımı halihazırda makinelerde ve ekstraksiyon sistemlerinde dolaylı hasar oluşmasını önledi.

Sonuç:

moneo RTM ile tüm hedeflere ulaşılabilir:

- Panoda montajla ilgili genel bakış ve ayrıntılı bilgi

- Sonraki optimizasyon işlemleri için verilerin kaydedilmesi

- Veri kaydını analiz etme olanağı

- Filtre durumunu sürekli izleme

- Eşik ihlali durumunda e-postayla bildirim

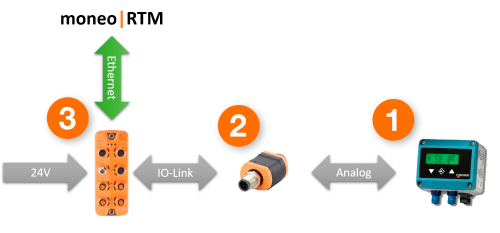

Sistem Yapısı

- 4…20mA çıkışlı Basınç Farkı Sensörü

- 4...20 mA Analog Sinyaller için (DP2200) Değerlendirme Sistemi ve Ekran

- IO-Link Master (AL1350)

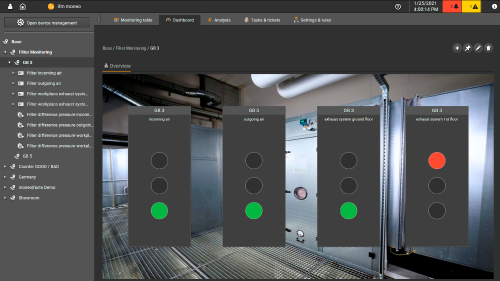

Pano

moneo panosunda bir genel bakış elde edebilirsiniz. Mevcut tesis durumu, trafik lambası ekranıyla kolayca izlenebilir. Bu durumda, izlenen dört filtre net bir şekilde görüntülenir ve mevcut durum hakkında çabucak bir genel bakış sağlar.

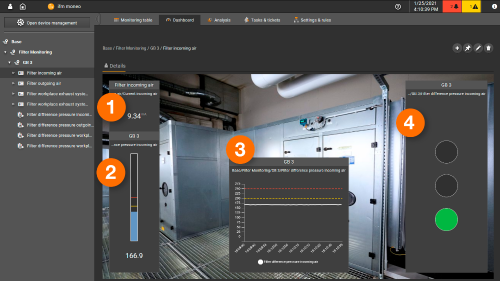

Tek bir filtrenin mevcut parametrelerini ayrıntılı olarak göstermek için farklı görselleştirme araçlarının kullanıldığı başka bir pano oluşturuldu.

- Basınç farkı sensörünün mA cinsinden ham analog değeri

- Pa cinsinden hesaplanan basınç farkı

- Zaman içinde görüntülenen basınç farkı

- Filtre durumunun trafik lambası ekranı

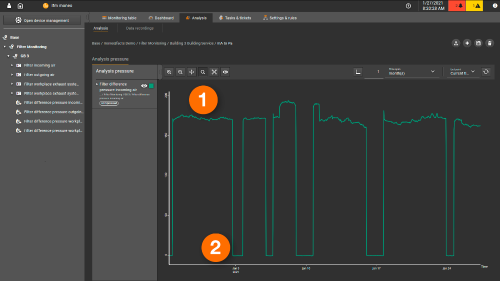

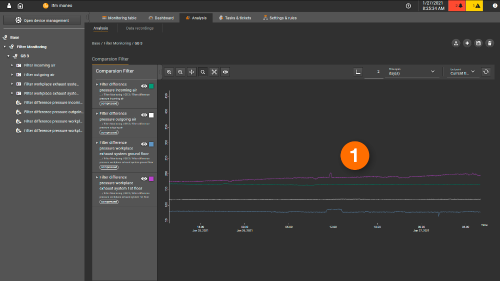

Analiz

Analiz, diğer ayrıntıları görüntülemek için kullanılabilir. Uzun vadeli bir değerlendirme yapıldığında tesisin çalışma süreleri geçmişe dönük olarak analiz edilebilir.

- Tesis çalışıyor

- Tesis çalışmıyor

Çeşitli değerlendirmeler aracılığıyla trendler çok kısa bir süre içinde tanımlanabilir. Bu durumda, örneğin dört filtrenin tümünün basınç farkı iki gün boyunca gözlemlenmiştir. Görselleştirme ünitesi, 1. kattaki egzoz sisteminin (mor çizgi) filtresinin, basınç farkı yavaşça artarken yavaşça tıkandığını göstermektedir.

- Mor çizgi, 1. kattaki egzoz sisteminin filtresindeki basınç farkı

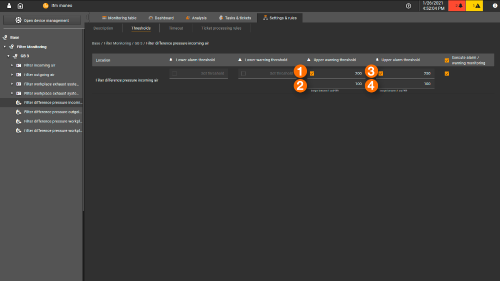

Görevler ve Biletler: Başlatma/Durdurma Eşikleri

Eşikleri yönetme

moneo RTM'deki bu fonksiyon, kullanıcıların her bir proses değeri için bireysel bir eşik tanımlamasını sağlar. Bu uygulamada eşikler, bir filtre değişimi gerektiğinde bakım personeli zamanında haberdar edilecek şekilde ayarlanmıştır.

Uyarı eşiğine ulaşıldığında, personel, gereken filtre değişimi konusunda bilgilendirilir ve buna uygun olarak değişim zamanını planlayabilir. Parçalar, en geç alarm eşiğine ulaşıldığında değiştirilmelidir.

Fanların başlatma aşamasında sıkça aşma durumları oluşur ve eşik değerleri kısa süreyle aşılır. Hatalı alarmları veya kısa aşma durumlarının neden olduğu uyarıları önlemek için bir tepki zamanı ayarlanabilir.

- Üst uyarı eşiği

- Uyarı eşiği için gecikme süresi

- Üst alarm eşiği

- Alarm eşiği için gecikme süresi

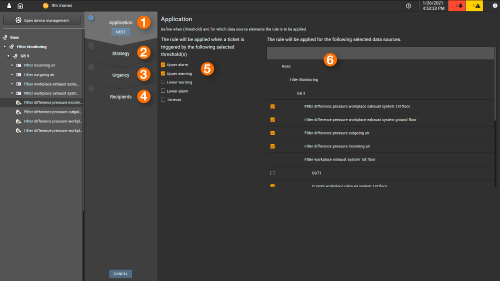

Bilet İşleme Kurallarının Yönetilmesi

Uyarı ve alarm kurallarını kolayca tanımlamak için bilet işleme kuralları sihirbazı kullanılabilir. Aşağıdaki örnekte, uyarı ve alarm eşiklerine ulaşıldığında ve bir filtre değişimi yakın bir zamanda gerektiğinde veya acilen önerildiğinde bir bakım departmanındaki bir grup e-posta alıcısı bilgilendirilir.

- Eşiklerin (5) ve veri kaynaklarının (6) tanımı

- Hangi kuralın uygulandığını tanımlar

- Uyarı veya alarmın aciliyet durumunu tanımlar

- E-posta alıcılarını tanımlar

- İlgili eşiklerin tanımı

- İlgili veri kaynaklarının tanımı

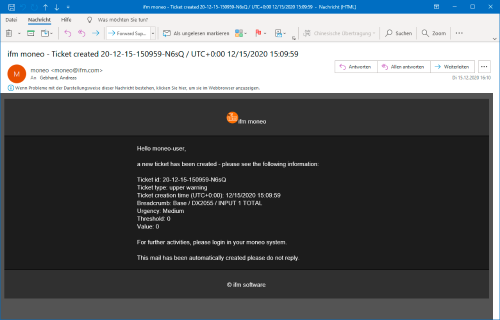

moneo'da oluşturulan e-posta zaten bilet bilgilerini içerir:

- Etkilenen veri kaynağı

- Aşılan veya ulaşılamayan değer

- Bilet önceliği

- Zaman damgası

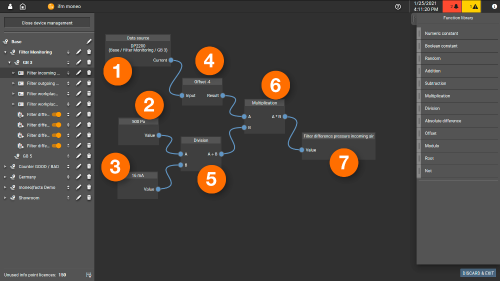

Hesaplanan Değerler:

"Hesaplanan değerler" fonksiyonu, proses verilerini işlemeye devam etmek için kullanılır. Bu kullanım örneğinde, sensör tarafından sağlanan analog akım sinyali, Paskal biriminde bir basınç değerine dönüştürülür. 4mA'lik bir değer 0Pa'ya karşılık gelir ve 20mA'lik bir değer 500Pa'ya eşittir.

Basınç farkı [Pa] = analog akım değeri cinsinden basınç farkı [mA] - 4mA * (500 Pa / 16 mA)

- Sensörden gelen analog akım değeri cinsinden basınç farkı (4...20mA)

- Sensörün maksimum ölçüm aralığı (500Pa = 20mA)

- Akım aralığı analog değeri (20 mA - 4 mA = 16 mA)

- Ofset analog değeri (4...20 mA ila 0...16 mA)

- Akımı Paskal'a dönüştürmek için kullanılan katsayınını hesaplanması

- Akım değerinin (0...16 mA) katsayıyla çarpımı

- Elde edilen Paskal (Pa) cinsinden basınç farkı