- moneo: platforma IIoT

- Przykłady zastosowania

Zliczanie prawidłowych/nieprawidłowych detali przy użyciu moneo RTM

Zliczanie prawidłowych/nieprawidłowych detali w systemie liniowym PT

W zakładzie ifm prover poszczególne podzespoły czujników ciśnienia są wytwarzane na zautomatyzowanej linii produkcyjnej. Na końcu procesu produkcyjnego prawidłowe i nieprawidłowe detale są rozdzielane.

Do sortowania służy ramię chwytaka. W celu zapewnienia kontroli jakości określany jest rozkład ilościowy, umożliwiający analizę jakości produktu oraz procesów produkcyjnych.

Sytuacja wyjściowa:

Produkowane ilości nie były monitorowane centralnie, a liczba prawidłowych i nieprawidłowych detali nie była rejestrowana. Personel produkcyjny nie był informowany o obecności nieprawidłowych detali i nie istniał nadzór nad złomowanymi detalami. W całym procesie brakowało przejrzystości. Optymalizacja oparta na scenariuszach planowania nie była możliwa, ponieważ nie były dostępne dane historyczne.

Cel projektu:

Wprowadzenie spójnej procedury zapewnienia jakości poprzez zliczanie i analizę wyprodukowanych prawidłowych oraz nieprawidłowych detali oraz optymalizacja procesu produkcji i dalszych działań (np. naprawy nieprawidłowych detali).

Wdrożenie:

W firmie ifm prover gmbh, moneo RTM zainstalowane jest centralnie na serwerze. Wyprodukowane detali są sortowane i rozdzielane na prawidłowe/nieprawidłowe przy użyciu dwóch zsypów. Na obu zsypach zainstalowano czujniki fotoelektryczne, zliczające detali dostarczone przez przenośnik.

Wielofunkcyjny wyświetlacz IO-Link przedstawia oba liczniki. Przesyła je jako sygnał IO-Link do mastera IO-Link. Master IO-Link dostarcza dane procesowe do wizualizacji, obliczeń i analizy w moneo RTM.

Rezultat:

Wdrożono wydajny proces zapewnienia jakości, skutkujący wzrostem jakości procesu i produktu. Zoptymalizowano naprawy w dalszych detaliach linii. Możliwe jest szybkie reagowanie na zmiany wartości procesowych. Środki już zapewniły oszczędność.

Podsumowanie:

Modyfikacja pozwoliła osiągnąć wszystkie założenia.

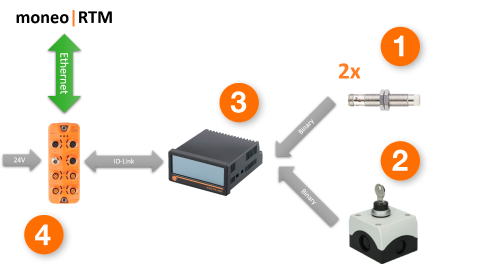

Struktura systemu z masterem IO-Link

- Czujniki indukcyjne (IFC246: 1 czujnik dla prawidłowych detali / 1 czujnik dla nieprawidłowych detali)

- Opcja resetu (np. przełącznik kluczykowy)

- Wielofunkcyjny wyświetlacz IO-Link (DX2055)

- Master IO-Link (AL1350)

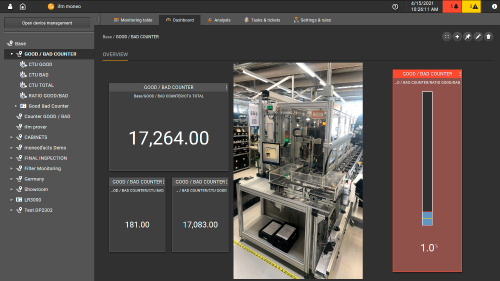

Kokpit

Uzyskaj szerszą perspektywę dzięki kokpitowi moneo. Kokpit pozwala użytkownikowi na uzyskanie przeglądu istotnych wartości procesowych w odniesieniu do instalacji.

- Bieżąca całkowita wielkość produkcji (obliczona na podstawie prawidłowych [2] i nieprawidłowych [3] detali)

- Licznik nieprawidłowych detali

- Licznik prawidłowych detali

- Stosunek detali nieprawidłowych do prawidłowych

- System sygnalizacji świetlnej dla stosunku ( <0.5 % = green, >0,5% żółty, >1,0% = czerwony )

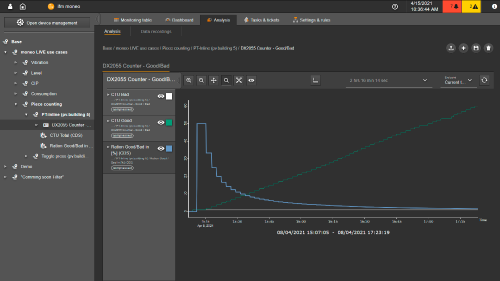

Analiza

Funkcja ta pozwala na szczegółową analizę bieżącego stanu w porównaniu z zarejestrowanymi danymi historycznymi. Umożliwia to identyfikację procesów produkcji i jakości, zainicjować odpowiednie środki i śledzić ich skuteczność.

Zależnie od procesu produkcji, może dochodzić do wahań jakości, spowodowanych zmiennymi warunkami środowiskowymi, takimi jak temperatura pomieszczenia lub wilgotność powietrza. Wprowadzenie kolejnych wartości procesowych do analizy pozwala na wykrycie tego typu zależności.

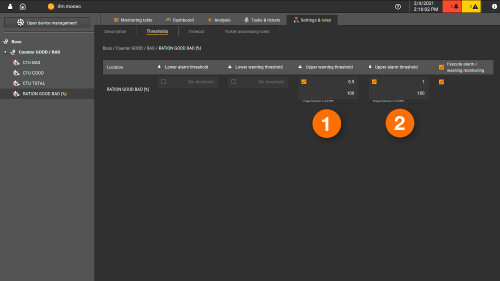

Zadania i zgłoszenia: zarządzanie wartościami progowymi za pomocą moneo RTM

Ustawiając poszczególne wartości progowe można zdefiniować różne poziomy alarmów i eskalacji, a także kanały informacyjne.

- Górny próg ostrzeżenia

- Górny próg alarmu

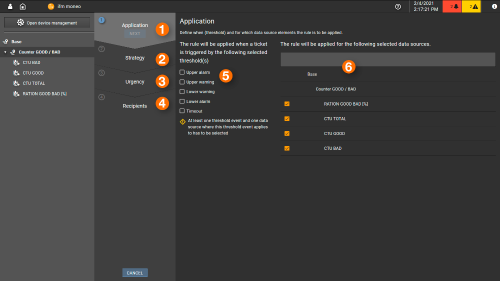

Zarządzanie zasadami przetwarzania zgłoszeń

Definicja zasad ostrzeżeń i alarmów utworzonych przy pomocy zintegrowanego kreatora

- Definicja wartości progowych (5) i źródeł danych (6)

- Definiuje, jaka zasada jest stosowana

- Definiuje pilność ostrzeżenia lub alarmu

- Definiuje odbiorców wiadomości e-mail

- Definicja odnośnych wartości progowych

- Definicja odnośnych źródeł danych

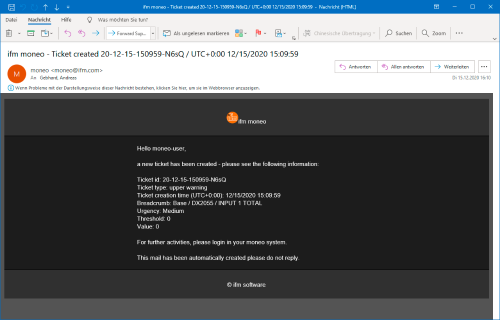

E-mail generowany przez moneo zawiera już informacje zgłoszenia:

- zakłócone źródło danych

- wartość przekroczona lub nieosiągnięta

- pilność zgłoszenia

- znacznik czasowy

Obliczone wartości

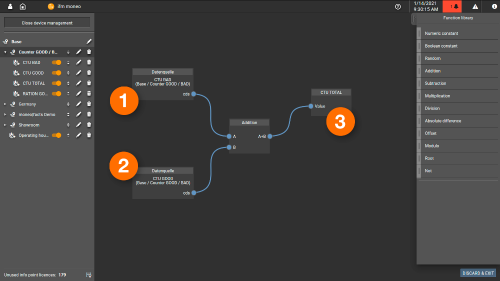

Całkowita wielkość produkcji

CTU BAD+CTU GOOD= CTU TOTAL

- Licznik nieprawidłowych detali (CTU BAD)

- Licznik prawidłowych detali (CTU GOOD)

- Całkowita wielkość produkcji (CTU TOTAL)

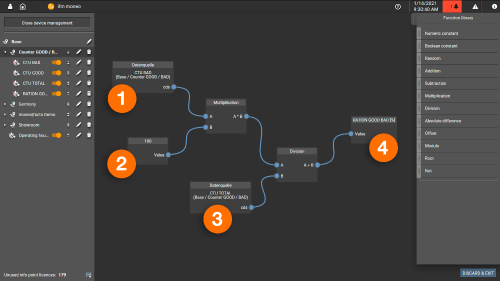

Stosunek detali nieprawidłowych do prawidłowych w %

Obliczenie stosunku nieprawidłowych detali do całkowitej wielkości produkcji.

RATION GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Licznik nieprawidłowych detali (CTU BAD)

- Stała 100%

- Całkowita wielkość produkcji (CTU TOTAL)

- Stosunek nieprawidłowych detali do całkowitej wielkości produkcji w %