- moneo: platforma IIoT

- Przykłady zastosowania

Monitorowanie szafy sterowniczej z moneo RTM

Monitorowanie stanu podzespołów elektrycznych

Podzespoły elektryczne i elektroniczne w szafie sterowniczej są chronione przed pyłem i wodą, a także oddziaływaniem elektromagnetycznym i mechanicznym, które mogą prowadzić do uszkodzenia lub awarii. Ciepło odpadowe wytwarzane przez podzespoły i wahania temperatury związane z miejscem eksploatacji mogą powodować przegrzanie i wzrost wilgotności w skutek kondensacji. Aby umożliwić szybkie przywrócenie idealnych warunków, szafa sterownicza jest monitorowana.

W ifm stosowane są różne typy szaf sterowniczych. Obecny przypadek odnosi się do dwóch typów – szafy sterowniczej z aktywnym chłodzeniem zamontowanym wewnątrz oraz szafy sterowniczej zamontowanej na zewnątrz (ta druga opcja zawiera elektronikę analizującą system nagradzania pracowników, zainstalowanego we wiacie rowerowej i rejestrującego liczbę przejazdów pracowników rowerami do pracy).

Sytuacja wyjściowa:

Wpierwszym przypadku awarie agregatu chłodzącego były wykrywane przypadkowo lub w czasie, gdy jeden z podzespołów uległ awarii i spowodował zatrzymanie systemu.

W drugim przypadku elementy w szafie sterowniczej są dopuszczone do działania tylko w ograniczonym zakresie temperatury i wilgotności. Dlatego bezpieczne działanie może być zapewnione jedynie przez monitorowanie tych parametrów. Wartości temperatury lub wilgotności względnej przekraczające wartości graniczne mogą spowodować uszkodzenie systemu.

Cel projektu:

W celu zapewnienia bezproblemowego działania podzespołów w szafach sterowniczych zamierzano wdrożyć centralne rozwiązanie do monitorowania parametrów technicznych. Zdefiniowana grupa odbiorców wiadomości e-mail ma być automatycznie powiadamiana, gdy temperatura przekroczy lub spadnie poniżej ustawionego limitu. Ponadto różnica między temperaturą wewnętrzną i zewnętrzną ma zostać określona na podstawie pomiarów porównawczych. Ponieważ zmiana temperatury zewnętrznej powoduje również zmianę temperatury wewnętrznej, która nie jest usterką w granicach ustawionych wartości progowych, pomiar porównawczy może zapobiegać fałszywym alarmom.

Celem jest uniknięcie nieplanowanych przestojów, wykorzystanie potencjału oszczędności energii przez zoptymalizowane chłodzenie i oszczędność zasobów.

Wdrożenie:

Dzięki istniejącej infrastrukturze IT, w celu aktywacji modułu moneo RTM oprogramowanie moneo zainstalowano na centralnym serwerze firmy ifm prover gmbh.

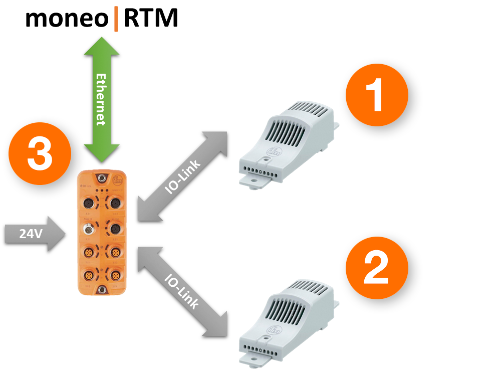

Na potrzeby monitorowania szafy sterowniczej wewnątrz i na zewnątrz (do pomiaru temperatury zewnętrznej) zamontowano czujniki wielofunkcyjne IO-Link typu LDH292 firmy ifm (temperatura + wilgotność względna). Pozwala to uwzględnić wpływ temperatury otoczenia. Oba czujniki są połączone za pośrednictwem mastera IO-Link IoT (np. AL1350 lub AL1950). Dane są pobierane co sekundę przez centralny moduł moneo RTM przez port IoT mastera.

Oprócz temperatury czujnik LDH292 wysyła wartość wilgotności względnej w % jako wartość procesową, która jest również monitorowana.

Wartości progowe w tym zastosowaniu zdefiniowano zgodnie z kartami danych urządzeń zamontowanych w szafie sterowniczej. W przypadku progu alarmu podstawę stanowi urządzenie o najniższej dopuszczalnej temperaturze otoczenia przyjmuje:

- Szafa sterownicza z aktywnym chłodzeniem

Temperatura: 10–50°C

Względna wilgotność powietrza: 20–60%

- Zewnętrzna szafa sterownicza

Temperatura: -10–50°C

Względna wilgotność powietrza: 20–60%

Rezultat:

Zapewnione jest odpowiednie środowisko pracy i osiągnięto lepszy czas aktywności maszyny. Podzespoły są teraz zabezpieczone, a okres ich eksploatacji uległ wydłużeniu. Dzięki zoptymalizowanemu chłodzeniu i ogrzewaniu osiągnięto oszczędność energii.

Podsumowanie:

Stałe monitorowanie przyczyniło się do osiągnięcia wyznaczonych celów, a także do zwiększenia przejrzystości. Informacje o systemie można teraz wyświetlać na kokpicie. Rejestrowanie danych umożliwia zaawansowane analizy i dalszą optymalizację.

Dzięki zebranym danym można stopniowo osiągać dalsze oszczędności i ulepszenia.

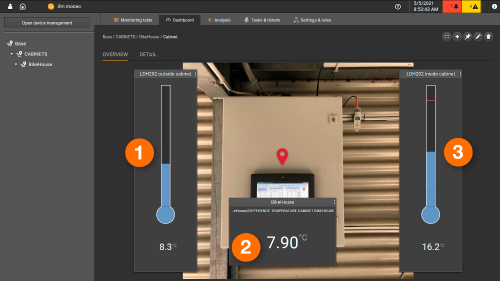

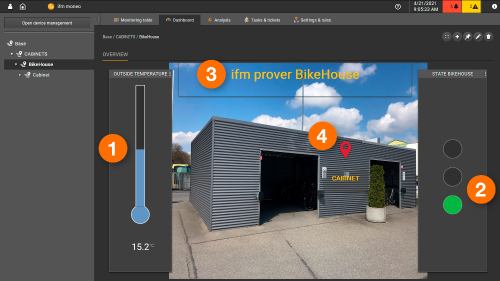

Kokpit

Odpowiednie informacje z czujników mogą być szybko i indywidualnie wizualizowane za pomocą funkcji kokpitu. Wstępnie skonfigurowane przyrządy, takie jak termometr lub wykres liniowy, pomagają wizualizować bieżące wartości procesowe. Grafiki w standardowych formatach (PNG, JPEG, GIF itd.) można przesyłać bezpośrednio do kokpitu, a ważne elementy można oznaczyć etykietami. Użytkownicy mogą łatwo poruszać się między różnymi kokpitami za pomocą znaczników nawigacyjnych.

Wewnętrzna szafa sterownicza:

- Aktualna temperatura zewnętrzna w °C

- Obliczona różnica temperatur w °C.

- Aktualna temperatura wewnątrz szafy sterowniczej w °C.

Szafa sterownicza w wiacie BikeHouse w firmie ifm prover

- Aktualna temperatura zewnętrzna w °C

- Aktualny status BikeHouse

- Etykieta tekstowa

- Obiekt nawigacyjny powiązany z innymi kokpitami

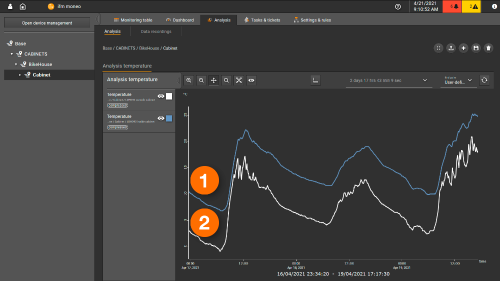

Analiza

Ta funkcja umożliwia analizowanie danych historycznych. Na przykład, w obu przypadkach zastosowania, możliwe jest ocenienie, jak duży wpływ temperatura zewnętrzna/otoczenia wywiera na temperaturę wewnątrz szafy sterowniczej.

- Temperatura wewnątrz szafy sterowniczej

- Temperatura zewnętrzna

Ta analiza pokazuje krzywą przebiegu temperatury w ciągu kilka dni. Jak widać, temperatura wewnętrzna jest w dużym stopniu zależna od temperatury zewnętrznej.

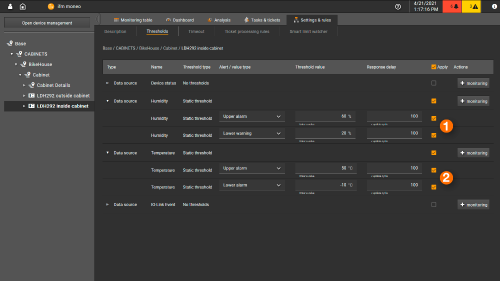

Ustawienia i reguły/progi

Ta funkcja w oprogramowaniu moneo RTM umożliwia użytkownikom zdefiniowanie indywidualnego progu dla każdej wartości procesowej. W obecnych przypadkach zastosowania dopuszczalny zakres definiuje się dla wartości procesowej. Jeżeli temperatura lub wilgotność spadnie poniżej ustawionego progu lub go przekroczy, zostanie wyzwolony alarm.

- Progi monitorowania wilgotności

- Progi monitorowania temperatury

Zarządzanie zasadami przetwarzania zgłoszeń

Jeżeli wartość procesowa zostanie przekroczona lub nie zostanie osiągnięta, automatycznie zostanie wygenerowane zgłoszenie. Reguły przetwarzania zgłoszeń pomagają zdefiniować dalsze procesy, np. grupę odbiorców, którzy otrzymają nowe zgłoszenie, jeśli zostanie wyzwolony kolejny alarm. W obu przypadkach zastosowania odpowiedzialne osoby w dziale produkcji lub obsługi budynku są informowane pocztą e-mail o naruszeniu wartości progowej.

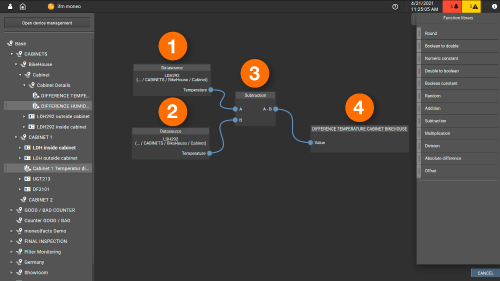

Obliczone wartości

Funkcja obliczonych wartości umożliwia dalsze przetwarzanie wartości procesowych i wykorzystanie ich do obliczeń. W obu przypadkach funkcja służy do obliczania różnicy temperatur między temperaturą otoczenia a temperaturą wewnątrz szafy sterowniczej.

Różnica temperatur [∆T]= temperatura otoczenia [T2] – temperatura wewnątrz szafy sterowniczej [T1]

- Temperatura otoczenia [T2]

- Temperatura wewnątrz szafy sterowniczej [T1]

- Blok funkcji: odejmowanie

- Różnica temperatur [∆T]