- moneo: platforma IIoT

- Przykłady zastosowania

Monitorowanie filtrów wody w obiegach chłodzenia z moneo RTM

Konserwacja filtrów w oparciu o stan w systemach z wymiennikami ciepła z wykorzystaniem oprogramowania moneo RTM

Mikrofiltry w obiegach chłodzenia w firmie ifm prover gmbh zapewniają płynne działanie instalacji z wymiennikami ciepła. Filtry chronią wymienniki ciepła w podłączonych maszynach, usuwając zanieczyszczenia z wody chłodzącej. Ten ważny element filtrujący należy regularnie serwisować i wymieniać. Stałe monitorowanie optymalizuje ten proces i gwarantuje ciągłe działanie systemów.

Przypadki zastosowań do monitorowania filtrów w procesie produkcji:

- Zapewnienie jakości produktu i procesu

- Optymalizacja zużycia energii

- Organizacja konserwacji

- Zapewnienie czystości wody przez usuwanie takich zanieczyszczeń jak odłamki, glony itd., które w przeciwnym razie zatkałyby wymiennik ciepła, co doprowadziłoby do awarii

Sytuacja wyjściowa:

Filtry wody były wymieniane w stałych odstępach czasu (co osiem tygodni), niezależnie od ich stanu. W tym celu przeprowadzano wzrokową kontrolę stanu filtra. Nie istniało stałe i centralne monitorowanie filtrów. Prowadziło to do dodatkowych kosztów, powodowanych przed zbyt wczesne lub zbyt późne wymiany filtrów, przestojów maszyny w skutek wadliwych lub zatkanych filtrów oraz nieplanowanych przerw w produkcji w związku z pracami konserwacyjnymi. Te zdarzenia były często nieodpowiednio dokumentowane, co uniemożliwiało późniejsze analizy awarii z powodu braku danych.

Cel projektu:

Celem było przejście z zapobiegawczej strategii reaktywnej na strategię konserwacji w oparciu o stan, aby zoptymalizować wdrażanie personelu, usprawnić proces wymiany filtrów i zapewnić spójną dokumentację realizowanych działań. Zdefiniowana grupa odbiorców wiadomości e-mail w dziale konserwacji miała otrzymywać powiadomienia o wymianie filtra, a same wymiany miały odbywać się tylko wtedy, gdy było to konieczne ze względu na ich stan. Aby umożliwić określenie dalszych możliwości optymalizacji, celem było zapewnienie użytkownikom możliwości analizowania danych.

Wdrożenie:

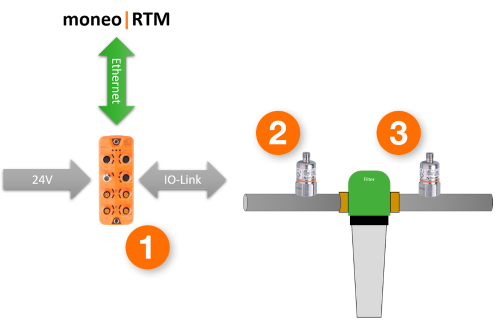

Oprogramowanie moneo zainstalowano na centralnym serwerze istniejącej infrastruktury IT o dużej wydajności, a moduł moneo RTM aktywowano przy użyciu klucza licencyjnego (LAC). W celu monitorowania mikrofiltra zamontowano dwa czujniki ciśnienia, jeden wykrywający ciśnienie przed filtrem, a drugi wykrywający ciśnienie za filtrem. Na podstawie tych dwóch wartości można określać różnicę ciśnień, co pozwala na uzyskanie informacji o stanie filtra. Pomiar musi być bardzo dokładny. Czujniki ciśnienia są wyposażone w interfejsy IO-Link, umożliwiające przesyłanie danych do mastera IO-Link IoT. Moduł moneo RTM zainstalowany na serwerze co sekundę pobiera dane ciśnienia z mastera.

moneo RTM przetwarza dane i wykorzystuje je do:

- obliczania różnicy ciśnień,

- zapisywania danych historycznych,

- wizualizowania danych,

- monitorowania wartości progowych.

Na potrzeby monitorowania filtrów zdefiniowano progi ostrzeżeń i alarmów. Te dane pobrano z karty danych wydanej przez producenta filtra. Na karcie danych wskazano wysokość różnicy ciśnień w przypadku nowego filtra przy określonym natężeniu przepływu (w naszym zastosowaniu przy ok.1m³/h = ok. 0,05bar). Wymianę filtra zaleca się przy różnicy ciśnień > 0,5bara. W nowym stanie do różnicy ciśnień dodano 0,5bara. W rezultacie filtr w tym przykładzie należy wymienić przy ciśnieniu 0,55bara. Maksymalny błąd pomiaru zastosowanych czujników wynosi ok. 0,05bara, próg alarmu ustawiono na 0,5bara. Próg ostrzeżenia musi być osiągany wcześniej i został ustawiony na 0,45bara, co gwarantuje odpowiednio wczesne ostrzeganie personelu.

Rezultat:

Pierwsze wyniki zaobserwowano po kilku tygodniach. Patrząc na wygląd i przedział czasu, wymiana filtra byłaby już do tej pory konieczna. Jednak dane i wyniki pomiarów uzyskane dzięki stałemu monitorowaniu filtra wykazały, że stopień zatkania filtra wynosił zaledwie 20%. W związku z tym postanowiono pominąć wymianę filtra w oparciu o czas. Znacznie wydłużyło to okres eksploatacji filtrów.

Podsumowanie:

Rozwiązanie moneo RTM umożliwiło spełnienie wszystkich celów:

- Przegląd i szczegółowe informacje dotyczące instalacji prezentowane na kokpicie

- Rejestrowanie danych w celu dalszej optymalizacji

- Możliwość analizy rejestrowania danych

- Stałe monitorowanie stanu filtra

- Powiadomienie przez e-mail w przypadku naruszenia wartości progowej

Struktura systemu

- Master IO-Link (AL1350)

- Czujnik ciśnienia przed filtrem

- Czujnik ciśnienia za filtrem

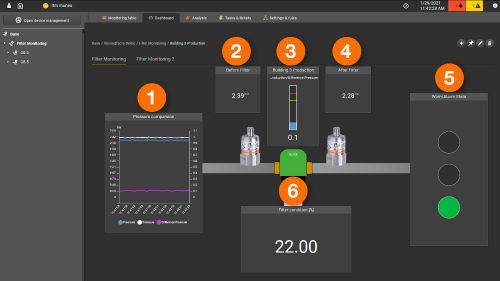

Kokpit

Odpowiednie informacje z czujników mogą być szybko iindywidualnie wizualizowane za pomocą funkcji kokpitu.

- Wykres liniowy pokazuje wahania ciśnienia w zależności od czasu (różnica ciśnień przed i za filtrem)

- Bieżące ciśnienie przed filtrem

- Bieżąca różnica ciśnień, ze wskazaniem wartości progowej

- Bieżące ciśnienie za filtrem

- Stan filtra w %

- Sygnał sygnalizacji świetlnej w odniesieniu bieżącego stanu filtra

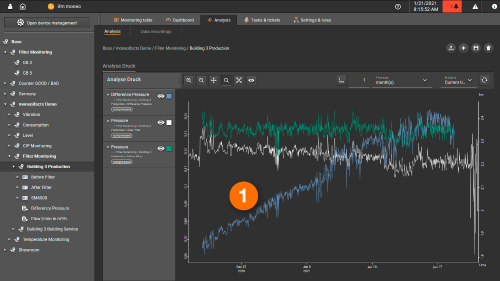

Analiza

Moduł analizy można wykorzystać do wyświetlania dalszych szczegółów. Zrzut ekranu przedstawia wartości ciśnienia zebrane w ciągu miesiąca. Jak widać, różnica ciśnień wzrasta w miarę upływu czasu. Jest to normalne, ponieważ z czasem filtr się zapycha. Zaskoczeniem jest, że ta wartość wzrasta wolniej, niż się spodziewano. Dzięki temu możliwe jest wydłużenie okresu eksploatacji filtra.

- Niebieska linia, różnica ciśnień w filtrze

Zadania i zgłoszenia:

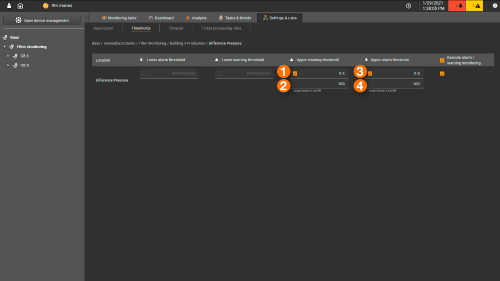

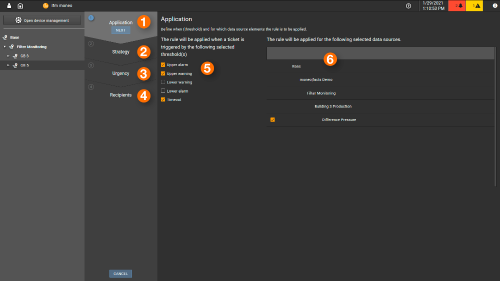

Zarządzanie wartościami progowymi

Ta funkcja w oprogramowaniu moneo RTM umożliwia użytkownikom zdefiniowanie indywidualnego progu dla każdej wartości procesowej. W tym zastosowaniu wartości progowe są ustawione tak, że personel konserwujący będzie odpowiednio wcześnie powiadamiany o konieczności wymiany filtra.

W trakcie rozruchu maszyny mogą przez krótki czas występować większe wahania ciśnienia. Można je wyeliminować, ustawiając czas zwłoki. Oznacza to, że krótkotrwałe przekroczenia wartości granicznych nie będą uwzględniane, a system zareaguje tylko wtedy, gdy różnica ciśnień zostanie przekroczona na czas X.

- Górny próg ostrzeżenia

- Czas zwłoki progu ostrzeżenia

- Górny próg alarmu

- Czas zwłoki progu alarmu

Zarządzanie zasadami przetwarzania zgłoszeń

Do zdefiniowania prostych reguł ostrzeżeń i alarmów można wykorzystać kreator reguł przetwarzania zgłoszeń. W poniższym przykładzie grupa odbiorców wiadomości e-mail w dziale obsługi budynku jest powiadamiana o osiągnięciu progów alarmów i ostrzeżeń oraz o zbliżającej się lub pilnej wymianie filtra.

- Definicja wartości progowych (5) i źródeł danych (6)

- Definiuje, jaka zasada jest stosowana

- Definiuje pilność ostrzeżenia lub alarmu

- Definiuje odbiorców wiadomości e-mail

- Definicja odnośnych wartości progowych

- Definicja odnośnych źródeł danych

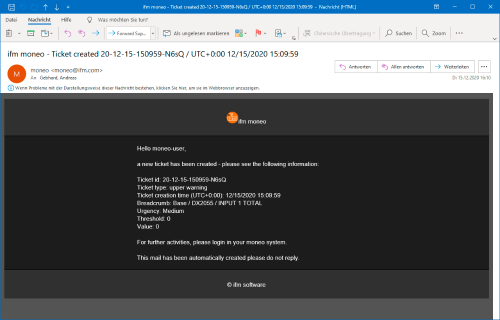

E-mail generowany przez moneo zawiera już informacje zgłoszenia:

- Zakłócone źródło danych

- Wartość przekroczona lub nieosiągnięta

- Pilność zgłoszenia

- Znacznik czasowy

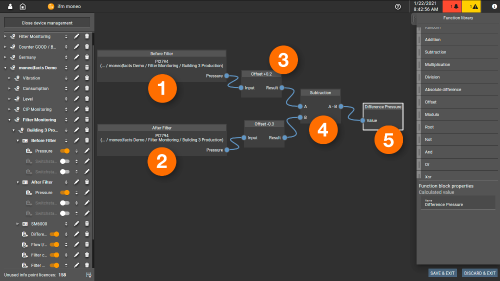

Obliczone wartości:

obliczanie różnicy ciśnień

Różnica ciśnieńΔP= ciśnienie przed filtrem – ciśnienie za filtrem

- Ciśnienie przed filtrem

- Ciśnienie za filtrem

- Przesunięcie wartości ciśnienia (opcja)

- Odjęcie wartości ciśnienia przed filtrem od wartości ciśnienia za filtrem

- Wynik obliczenia różnicy ciśnień w barach

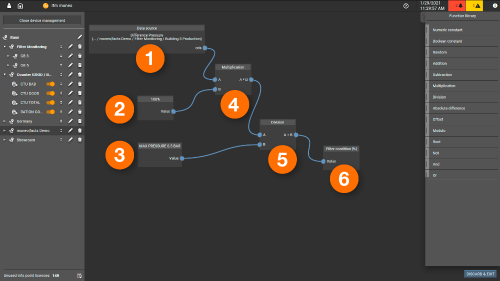

Obliczenie stanu filtra w procentach [%]

Stan filtra w % = różnica ciśnień × 100% / maksymalna różnica ciśnień

- Różnica ciśnień

- Stała 100%

- Maksymalna różnica ciśnień przy wymianie filtra

- Mnożenie

- Dzielenie

- Wynik obliczenia stanu filtra w procentach [%]