- moneo: platforma IIoT

- Przykłady zastosowania

Monitorowanie filtrów powietrza w produkcji przez moneo RTM

Wizualizacja i analiza stanu filtrów

Centralny układ wentylacji w ifm prover gmbh wymaga monitorowania. Obejmuje on filtry dopływu i odciągu powietrza, a także filtry układu odciągowego stacji roboczych na parterze i pierwszym piętrze. Co do zasady filtry są, w uproszczeniu, rezystorem w systemie. Obce cząstki, które nie są składnikiem medium, zatykają otwarte siatki lub pory filtra. Zwiększa to całkowitą rezystancję. W rezultacie natężenie przepływu się zmniejsza, a ciśnienie pozostaje stałe. Powoduje to znaczne ograniczenie wydajności systemu. W pewnym stopniu można temu przeciwdziałać przez zwiększenie ciśnienia transportu, co jednak zwiększa też zapotrzebowanie na energię. W zależności od wymaganej wydajności filtra, w każdym przypadku należy indywidualnie rozważyć i zadecydować, kiedy konieczna jest wymiana filtra.

Przypadki zastosowań do monitorowania filtrów w procesie produkcji:

- Zapewnienie jakości produktu i procesu

- Optymalizacja zużycia energii

- Organizacja konserwacji

- Spełnienie wymagań dotyczących jakości powietrza (drobny pył, czystość powietrza, wydajność ekstrakcji)

Sytuacja wyjściowa:

Konserwacja filtrów wentylacyjnych odbywała się w stałych odstępach czasu. Nie istniało centralne monitorowanie i nie były wysyłane żadne powiadomienia (e-mail, zgłoszenie), gdy konieczna była wymiana filtra. Bieżący stan był prezentowany tylko lokalnie przez urządzenie na filtrze. W rezultacie filtr był wymieniany albo zbyt wcześnie, albo zbyt późno. Wiązało się to z dodatkowymi kosztami eksploatacji, wynikającymi z wymiany filtra, jego utylizacji, zużycia energii i przestojów. Analiza, np. w celu optymalizacji wykrywania usterek (uszkodzenie filtra, brak zamontowanego filtra, zatkanie), nie była możliwa z powodu braku danych. Możliwość poprawy dostrzeżono w przechowywaniu danych historycznych.

Cel projektu:

Wdrożenie strategii wymiany filtra zależnej od potrzeb i przejście z konserwacji w oparciu o czas na konserwację w oparciu o stan. Aby osiągnąć tę optymalizację, zastosowano zautomatyzowane monitorowanie i wizualizację stanu filtra.

Wdrożenie:

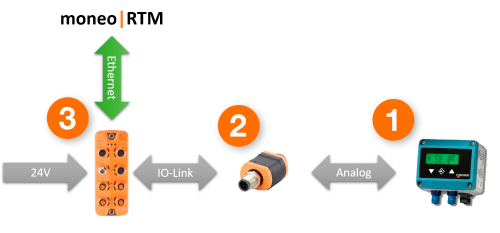

W firmie ifm prover gmbh, moneo RTM zainstalowane jest centralnie na serwerze. Master IO-Link jest połączony z serwerem przez wewnętrzną sieć VLAN, a czujniki są połączone z masterem za pośrednictwem IO-Link. W filtrze zamontowano czujnik różnicy ciśnień z wyjściem analogowym. Sygnał jest odczytywany przez przetwornik IO-Link (DP2200), przekształcany w wartość procesową IO-Link i przesyłany do mastera IO-Link z interfejsem IoT (np. produkt AL1350).

moneo RTM cyklicznie rejestruje wartości procesowe za pośrednictwem tego mastera IO-Link. Otrzymane w ten sposób analogowe wartości bieżące są dalej przetwarzane przez funkcję „Obliczone wartości” przez przekształcanie ich w wartość procesową w jednostce Pascal. Ta wartość procesowa odpowiada rzeczywistemu czujnikowi.

Wartości progowe do wymiany filtra zostały pobrane zkarty danych odpowiedniego filtra workowego i skonfigurowane jako wartości graniczne w moneo RTM. Aby zapobiec sytuacjom krytycznym, w obszarze reguł przetwarzania zgłoszeń przechowywana jest odpowiednia grupa użytkowników, powiadamianych o przekroczeniu wartości granicznych w celu zainicjowania wymiany filtra.

Rezultat:

Wprowadzenie stałego monitorowania filtra doprowadziło do wewnętrznej optymalizacji procesu, z konserwacji w oparciu o czas na konserwację w oparciu o stan. Odpowiednio wczesne wykrywanie usterek zagwarantowało czas aktywności maszyny i przyczyniło się do wzrostu jakości.

Terminowe powiadamianie o konieczności wymiany filtra (e-mail, zgłoszenie) zwiększyło jakość procesu. Nowa strategia konserwacji w zrównoważony sposób zmniejszyła wpływ na środowisko i koszty eksploatacji (energia, konserwacja, materiały).

Dzięki dokumentacji prac konserwacyjnych i przechowywaniu danych historycznych można w przyszłości przeprowadzać analizy możliwych optymalizacji układu filtra powietrza, ponieważ dostępna jest wystarczająca ilość danych. Personel konserwujący ma do dyspozycji aplikację, którą można łatwo dostosować do specyficznych warunków klienta i która umożliwia obliczanie wartości procesowych (różnicy ciśnień, konwersji określonych jednostek). Zastosowanie moneo RTM zapobiegło już uszkodzeniu maszyn i systemów ekstrakcji w wyniku usterki.

Podsumowanie:

Rozwiązanie moneo RTM umożliwiło spełnienie wszystkich celów:

- Przegląd i szczegółowe informacje dotyczące instalacji na kokpicie

- Rejestrowanie danych w celu dalszej optymalizacji

- Możliwość analizy rejestrowania danych

- Stałe monitorowanie stanu filtra

- Powiadomienie przez e-mail w przypadku naruszenia wartości progowej

Struktura systemu

- Czujnik różnicy ciśnień z wyjściem 4–20mA

- Systemy przetwarzania sygnałów iwyświetlanie sygnałów analogowych 4–20mA (DP2200)

- Master IO-Link (AL1350)

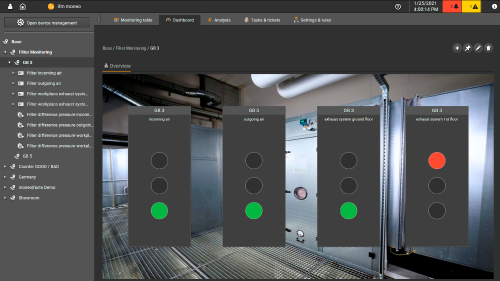

Kokpit

Uzyskaj szerszą perspektywę dzięki kokpitowi moneo. Bieżący status instalacji można łatwo monitorować, wykorzystując system sygnalizacji świetlnej. W tym przypadku cztery monitorowane filtry są wyraźnie wyświetlane i zapewniają szybki wgląd w bieżący stan.

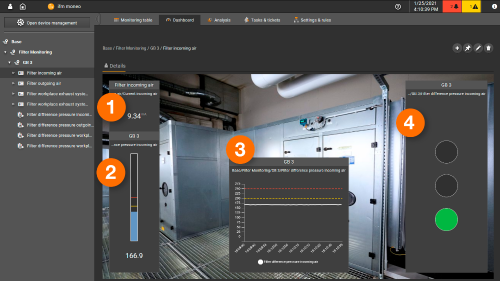

Opracowano kolejny kokpit, w którym stosowane są różne narzędzia wizualizujące do szczegółowego prezentowania bieżących parametrów pojedynczego filtra.

- Nieprzetworzona wartość analogowa czujnika różnicy ciśnień w mA

- Obliczona różnica ciśnień w Pa

- Różnica ciśnień wyświetlana w czasie

- Sygnał sygnalizacji świetlnej w odniesieniu bieżącego stanu filtra

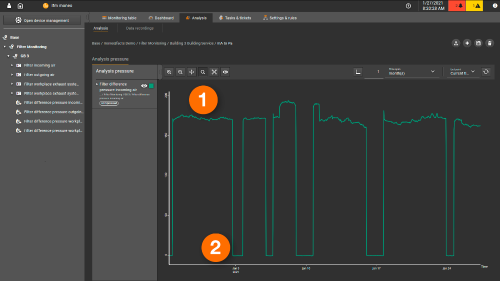

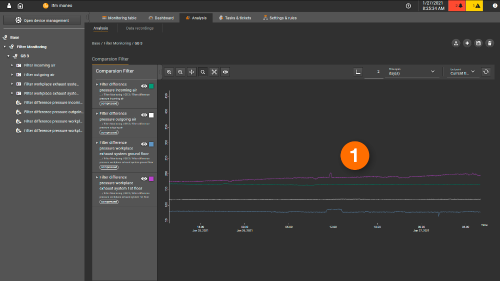

Analiza

Moduł analizy można wykorzystać do wyświetlania dalszych szczegółów. Podczas przeprowadzania oceny długoterminowej możliwe jest retrospektywne przeanalizowanie czasów pracy instalacji.

- Instalacja działa

- Instalacja nie działa

Dzięki różnym ocenom możliwe jest zidentyfikowanie trendów w bardzo krótkim czasie. W tym przypadku, na przykład, przez dwa dni obserwowano różnicę ciśnień wszystkich czterech filtrów. W wizualizacji widać, że filtr układu odciągowego na 1piętrze (fioletowa linia) powoli się zapycha, ponieważ różnica ciśnień powoli wzrasta.

- Fioletowa linia, różnica ciśnień filtra układu odciągowego na 1 piętrze.

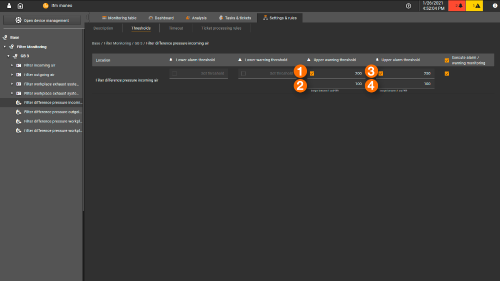

Zadania i zgłoszenia: wartości progowe rozpoczęcia/zatrzymania

Zarządzanie wartościami progowymi

Ta funkcja w oprogramowaniu moneo RTM umożliwia użytkownikom zdefiniowanie indywidualnego progu dla każdej wartości procesowej. W tym zastosowaniu wartości progowe są ustawione tak, że personel konserwujący będzie odpowiednio wcześnie powiadamiany o konieczności wymiany filtra.

Po osiągnięciu progu ostrzeżenia personel jest informowany o wymaganej wymianie filtra i może ją odpowiednio zaplanować. Części należy wymienić najpóźniej po osiągnięciu progu alarmu.

W fazie rozruchu wentylatorów często dochodzi do przeregulowania i krótkotrwałego przekroczenia wartości progowych. Aby uniknąć fałszywych alarmów lub ostrzeżeń spowodowanych krótkim przeregulowaniem, możliwe jest ustawienie czasu reakcji.

- Górny próg ostrzeżenia

- Czas zwłoki progu ostrzeżenia

- Górny próg alarmu

- Czas zwłoki progu alarmu

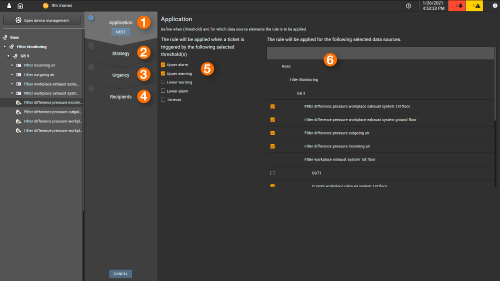

Zarządzanie zasadami przetwarzania zgłoszeń

Do łatwego zdefiniowania reguł ostrzeżeń i alarmów można wykorzystać kreator reguł przetwarzania zgłoszeń. W poniższym przykładzie grupa odbiorców wiadomości e-mail wdziale konserwacji jest powiadamiana o osiągnięciu progów alarmów i ostrzeżeń oraz o zbliżającej się lub pilnej wymianie filtra.

- Definicja wartości progowych (5) i źródeł danych (6)

- Definiuje, jaka zasada jest stosowana

- Definiuje pilność ostrzeżenia lub alarmu

- Definiuje odbiorców wiadomości e-mail

- Definicja odnośnych wartości progowych

- Definicja odnośnych źródeł danych

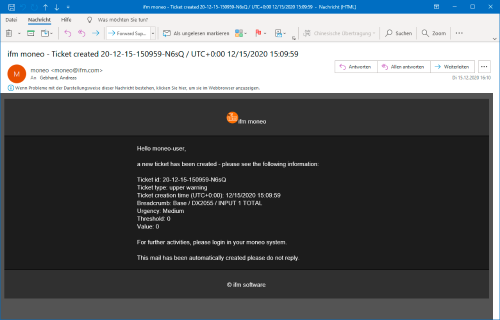

E-mail generowany przez moneo zawiera już informacje zgłoszenia:

- Zakłócone źródło danych

- Wartość przekroczona lub nieosiągnięta

- Pilność zgłoszenia

- Znacznik czasowy

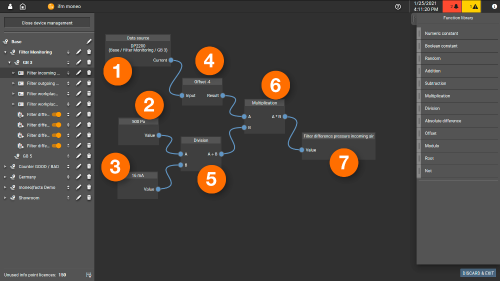

Obliczone wartości:

Funkcja „Obliczone wartości” służy do dalszego przetwarzania danych procesowych. W tym zastosowaniu analogowy sygnał prądowy dostarczany przez czujnik jest przekształcany w wartość ciśnienia o jednostce paskal. Wartość 4mA odpowiada 0Pa, a wartość 20mA jest równa 500Pa.

Różnica ciśnień[Pa] = różnica ciśnień jako analogowa wartość prądowa [mA] – 4mA * (500Pa / 16mA)

- Różnica ciśnień jako analogowa wartość prądowa z czujnika (4–20mA)

- Maksymalny zakres pomiaru czujnika (500Pa = 20mA)

- Analogowa wartość prądowa (20mA - 4mA = 16mA)

- Analogowa wartość przesunięcia (4–20mA do 0–16mA)

- Obliczenie współczynnika do przeliczenia wartości prądu na paskale

- Mnożenie wartości prądowej (0–16mA) razy współczynnik

- Wynik różnicy ciśnień w paskalach (Pa)