- moneo: IIoT-alusta

- Käyttöesimerkkejä

Tuotettujen hyvien/huonojen kappaleiden laskenta moneo RTM:n avulla

Hyvien/huonojen osien laskenta PT in-line-järjestelmässä

ifm prover gmbh:n automaattisessa tuotantolaitoksessa tuotetaan erilaisia paineantureissa käytettäviä komponentteja. Hyvät ja huonot osat erotetaan toisistaan tuotantoprosessin loppupäässä.

Lajittelussa käytetään käsivarsitarttujaa. Laadunvalvonnan kannalta olisi välttämätöntä määritellä tuotettujen osien määrällinen jakautuma, jotta tuotteiden laatua ja tuotantoprosesseja voitaisiin analysoida.

Lähtötilanne:

Tuotettujen osien määrää ei monitoroitu keskitetysti eikä hyvien ja huonojen osien määriä taltioitu. Tuotantohenkilöstöä ei informoitu huonoista osista eikä heillä siten ollut minkäänlaista yleiskuvaa hylkytuotannon olemassaolosta. Koko prosessista puuttui siis läpinäkyvyys. Suunnitteluskenaarioihin perustuva optimointi ei ollut mahdollista, koska historiatietoja ei ollut käytettävissä.

Projektin tavoite:

Tuotettujen hyvien ja huonojen osien laskentaan ja analysointiin perustuvan johdonmukaisen laadunvarmistusproseduurin käyttöönotto ja valmistus- ja korjausprosessien optimointi (esim. huonojen osien korjaaminen).

Toteutus:

ifm prover gmbh:lla moneo RTM on asennettu yrityksen keskuspalvelimelle. Valmistetut osat lajitellaan ja erotellaan hyviin/huonoihin käyttämällä kahta kourua. Kumpaankin kouruun asennettiin optoelektroninen anturi laskemaan kuljettimella siirrettävien osien kappalemäärät.

IO-Link -monitoiminäyttö ilmaisee kummankin laskurin laskentatuloksen. Se lähettää tulokset IO-Link signaaleina IO-Link -masteriin. IO-Link -master välittää prosessidata moneo RTM:ssä tapahtuvaa visualisointia, laskentaa ja analyysia varten.

Tulos:

Käyttöön on näin saatu tehokas laadunvarmistusprosessi, joka parantaa prosessin ja tuotteiden laatua. Huonojen osien korjaukset on optimoitu. Muuttuviin prosessiarvoihin on nyt mahdollista reagoida välittömästi. Toimenpiteet ovat jo osoittautuneet kustannustehokkaiksi.

Lopputulos:

Muutosten ansiosta kaikki asetetut tavoitteet saavutettiin.

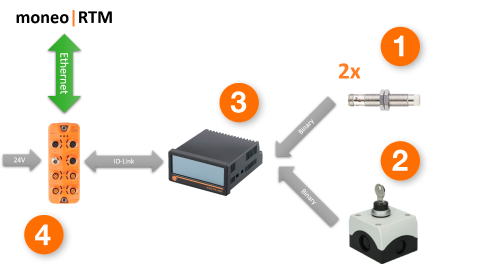

Järjestelmän rakenne IO-Link -masterilla

- Induktiiviset anturit (IFC246: 1 anturi hyville osille / 1 anturi huonoille osille)

- Nollausmahdollisuus (esim.:. avaintoiminen kytkin)

- IO-Link -monitoiminäyttö (DX2055)

- IO-Link master (AL1350)

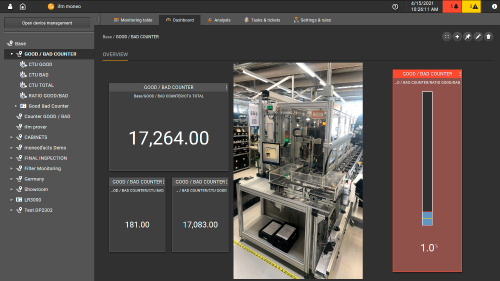

Kojelauta

Katso yhteenveto moneo-kojelaudalta. Kojelauta antaa käyttäjälle yleiskuvan kaikista laitoksen relevanteista prosessiarvoista.

- Kokonaistuotantomäärä (laskettu hyvien [2] ja huonojen [3] osien määristä)

- Laskuri, huonot osat

- Laskuri, hyvät osat

- Suhde huonot/hyvät osat

- Liikennevalonäyttö, suhde (<0,5 % = vihreä, >0,5 % keltainen, >1,0% = punainen)

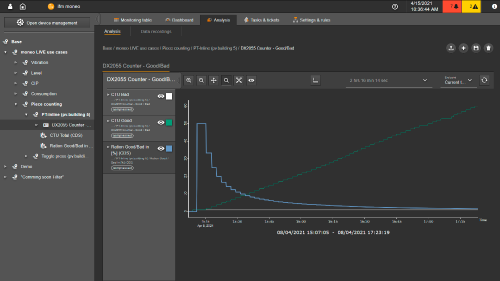

Analyysi

Toiminto mahdollistaa yksityiskohtaisen analyysin prosessin nykytilasta suhteessa historiatietoihin. Tämä mahdollistaa tuotanto- ja laatuprosessien identifioinnin, toimenpiteiden käynnistämisen ja niiden tehokkuuden seuraamisen.

Tuotantoprosessista riippuen ympäristöolosuhteiden muutokset, kuten lämpötilan tai ilmankosteuden muuttuminen, saattavat aiheuttaa laadun vaihtelua. Tällaiset korrelaatiot voidaan tunnistaa lisäämällä prosessiarvoja analyysiin.

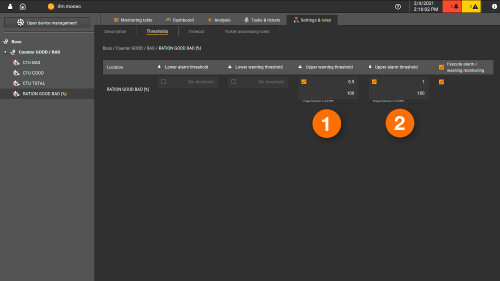

Tehtävät & tiketit: hallitse raja-arvoja moneo RTM:n avulla

Yksilöllisten raja-arvojen avulla voidaan määritellä erilaisia hälytys- ja eskalaatiotasoja ja informaatiokanavia.

- Ylempi varoitusraja

- Ylempi hälytysraja

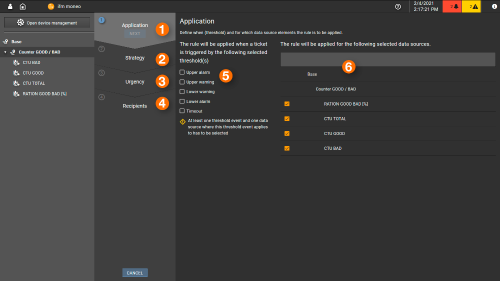

Hallitse tiketin käsittelysäännöt

Varoitus- ja hälytyssääntöjen määrittely sisäänrakennetun avustajan avulla

- Raja-arvojen (5) ja datalähteiden (6) määrittely

- Määrittelee, mitä sääntöä sovelletaan

- Määrittelee varoituksen tai hälytyksen kiireellisyyden

- Määrittelee sähköpostiviestien vastaanottajat

- Oleellisten raja-arvojen määrittely

- Vastaavien datalähteiden määrittely

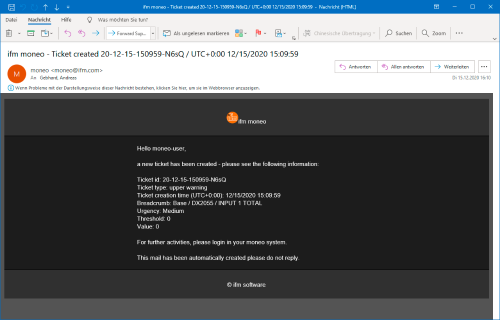

Moneon jo sisältämistä tikettitiedoista generoitu sähköpostiviesti

- datalähde, jota vaikutus koskee

- arvo, joka ylitettiin tai jota ei saavutettu

- tiketin kiireellisyys

- aikaleima

Lasketut arvot

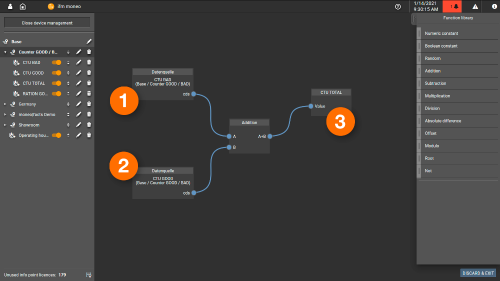

Kokonaistuotantomäärä

CTU BAD+CTU GOOD= CTU TOTAL

- Laskuri, huonojen osien määrä (CTU BAD)

- Laskuri, hyvien osien määrä (CTU GOOD)

- Kokonaistuotantomäärä (CTU TOTAL)

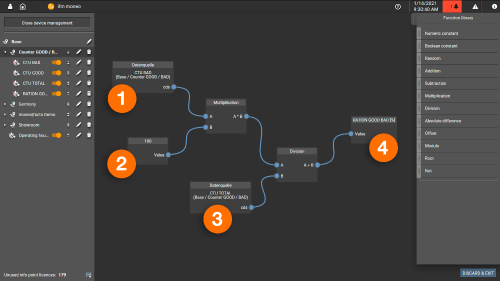

Hyvien ja huonojen osien suhde (%)

Huonojen osien suhde kokonaistuotantomäärään (laskettu arvo).

RATION GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Laskuri, huonojen osien määrä (CTU BAD)

- Vakio 100%

- Kokonaistuotantomäärä (CTU TOTAL)

- Huonojen osien suhde kokonaismäärään (%)