- moneo: IIoT-alusta

- Käyttöesimerkkejä

Tuotantotilojen ilmansuodattimien valvonta moneo RTM -sovelluksella

Suodattimien kunnon visualisointi ja analysointi

ifm prover gmbh:n keskusilmanvaihtojärjestelmälle piti järjestää valvonta. Valvottavia osia olivat tulo- ja poistoilmasuodattimet sekä pohjakerroksessa ja ensimmäisessä kerroksessa sijaitsevien työasemien poistoilmajärjestelmien suodattimet. Periaatteessa suodattimet toimivat järjestelmässä yksinkertaisesti sanottuna vastuksina. Ulkoiset, aineeseen kuulumattomat partikkelit tukkivat suodattimen avoimet reiät tai huokoset. Tämä kasvattaa kokonaisvastusta. Sen vuoksi virtaus hidastuu, vaikka paine pysyy vakiona. Lopputuloksena järjestelmän suorituskyky heikkenee heikkenemistään. Tätä voidaan kompensoida tiettyyn pisteeseen asti kasvattamalla kuljetuspainetta, mutta tämä puolestaan kasvattaa energiantarvetta. Vaadittavasta suodatustehosta riippuen on tapauskohtaisesti harkittava, milloin on ideaalinen aika vaihtaa suodatin.

Käyttöesimerkkejä suodattimien valvonnasta tuotantoprosesseissa:

- Tuotteen ja prosessin laadunvarmistus

- Optimoi energian kulutus

- Kunnossapito-organisaatio

- Täytä ilman laatuvaatimukset (hieno pöly, ilman puhtaus, puhdistustehokkuus)

Lähtötilanne:

Ilmavaihtosuodattimien uusiminen tapahtui kiintein aikavälein. Keskitettyä valvontaa ei ollut eikä suodattimien vaihtotarpeesta saatu hälytyksiä (sähköpostiviestejä, tikettejä). Suodattimen tila voitiin visualisoida ainoastaan paikallisesti suodattimessa olevalla laitteella. Tästä seurasi, että suodattimen vaihto suoritettiin usein ennenaikaisesti tai liian myöhään. Näin suodattimien vaihtamisesta, hävittämisestä, energian kulutuksesta ja seisakeista aiheutui ylimääräisiä kustannuksia. Datatietojen puuttuessa analyysit esim. vikojen tunnistuksen optimoimiseksi (suodatirikko, suodatinta ei asennettu, tukos) eivät olleet mahdollisia. Tehostuspotentiaali voitiin tunnistaa historiamuistissa olevan datan avulla.

Projektin tavoite:

Tarpeeseen perustuvan suodattimien vaihtostrategian toteuttaminen ja siirtyminen aikaan perustuvasta mittaavaan kunnossapitoon. Tämä optimointi tulisi saavuttaa suodattimien autamatisoidun valvonnan ja visualisoinnin avulla.

Toteutus:

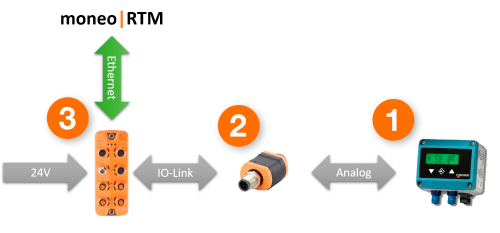

ifm prover gmbh:lla moneo RTM on asennettu yrityksen keskuspalvelimelle. IO-Link -master on liitetty palvelimeen sisäisen VLAN-verkon kautta ja anturit on liitetty masteriin IO-Linkin kautta. Suodattimeen asennettiin analogialähdöllä varustettu paine-eroanturi. Signaali luetaan IO-Link -muuntimen (DP2200) avulla, muunnetaan IO-Link -prosessiarvoksi ja lähetetään IO-Link -masteriin IoT-liitännän (esim. AL1350) avulla.

moneo RTM rekisteröi prosessiarvot syklisesti tämän IO-Link -masterin kautta. Tällä tavoin vastaanotetut analogiset virta-arvot jatkokäsitellään "Lasketut arvot" -toiminnolla muuntamalla ne prosessiarvoiksi (mittayksikkönä Pascal). Tämä prosessiarvo vastaa kyseessä olevan anturin mittausarvoa.

Suodattimen vaihtoa koskevat kynnysarvot otettiin kyseessä olevan suodattimen datalehdestä ja konfiguroitiin raja-arvoiksi moneo RTM -sovelluksessa. Kriittisten tilanteiden ehkäisemiseksi tiketin käsittelysääntöjä koskevalle alueelle tallennetaan vastaava käyttäjäryhmä, jota informoidaan raja-arvojen ylittymisestä suodattimien vaihdon käynnistämiseksi.

Tulos:

Jatkuvan suodatinvalvonnan esittely johti sisäiseen prosessioptimointiin ja siirtymiseen aikaperusteisesta mittaavaan kunnossapitoon. Vikojen havaitseminen ajoissa mahdollisti koneen käyttöasteen maksimoinnin ja laadun parantamisen.

Nopea hälytys (sähköpostiviesti, tiketti) suodattimen vaihtotarpeesta paransi prosessin laatua. Ympäristövaikutuksia ja käyttökustannuksia (energia, kunnossapito, materiaalit) saatiin uuden kunnossapitostrategian ansiosta pienennettyä kestävästi.

Kunnossapitotöiden ja historiadatan tallentamisen ansiosta on mahdollista tehdä suodatinjärjestelmän mahdollisiin tulevaisuudessa tehtäviin optimointeihin liittyviä analyysejä, koska datamateriaalia on käytettävissä riittävästi. Kunnossapitohenkilökunnalla on käytettävissään sovellus, joka voidaan helposti sovittaa asiakaskohtaisiin olosuhteisiin ja joka mahdollistaa prosessiarvojen (paine-ero, yksikkömuunnokset) laskemisen. moneo RTM -sovelluksen käytöllä on jo pystytty estämään vaurioiden syntymistä koneissa ja ilmanvaihtojärjestelmissä.

Lopputulos:

moneo RTM -sovelluksella voit saavuttaa kaikki tavoitteet:

- Yhteenveto ja yksityiskohtaista informaatiota kojelauta-asennuksella

- Datan nauhoitus muuta organisaatiota varten

- Mahdollisuus analysoida datatallenteita

- Suodattimen kunnon jatkuva valvonta

- Sähköpostiviesti raja-arvojen ylityksistä

Järjestelmärakenne

- Paine-eroanturi 4...20mA lähdöllä

- Analogiasignaalien (4...20mA) käsittely- ja näyttöyksikkö (DP2200)

- IO-Link -master (AL1350)

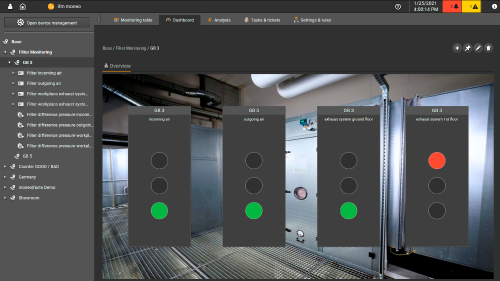

Kojelauta

Katso yhteenveto moneo-kojelaudalta. Laitoksen tilaa voidaan monitoroida helposti liikennevalonäytön avulla. Tässä tapauksessa näytöllä on 4 valvottavaa suodatinta ja siitä saadaan nopeasti yleiskuva senhetkisestä tilasta.

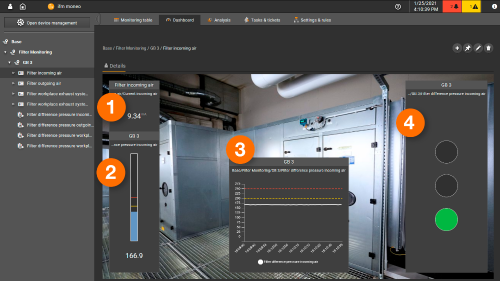

Lisäksi luotiin toinen kojelauta, jossa käytetään erilaisia visualisointityökaluja yksittäisen suodattimen parametrien yksityiskohtaiseen näyttöön.

- Paine-eroanturin analoginen raaka-arvo (mA)

- Laskettu paine-ero (Pa)

- Paine-ero ajan funktiona

- Liikennevalonäyttö, suodattimen tila

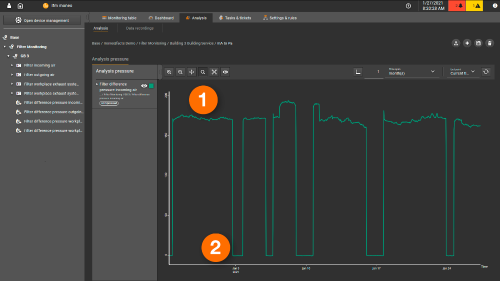

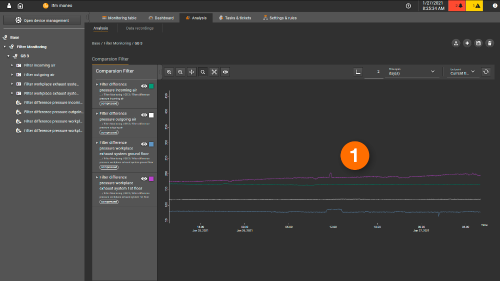

Analyysi

Analyysiä voidaan käyttää muidenkin yksityiskohtien näyttöön. Laitoksen käyntiaikoja voidaan analysoida samalla, kun pitkän ajan arviointia ollaan tekemässä.

- Laitos käynnissä

- Laitos ei käynnissä

Erilaisten arviointien kautta voidaan trendit tunnistaa nopeasti. Esimerkiksi tässä tapauksessa kaikkien neljän suodattimen paine-eroa tarkkailtiin kahden päivän ajan. Visualisointi osoittaa, että ensimmäisen kerroksen poistoilmajärjestelmän (violetti linja) suodatin on hitaasti tukkeutumassa ja paine-ero kasvaa hitaasti.

- Violetti linja, paine-erosuodatin, poistoilmajärjestelmä 1. kerros

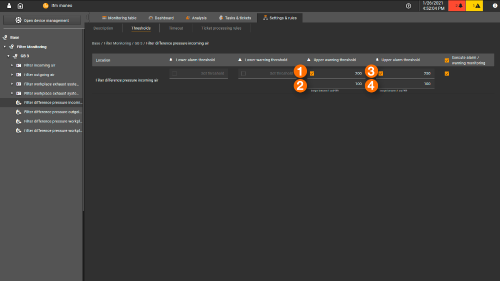

Tehtävät and tiketit: start/stop raja-arvot

Hallinnoi raja-arvoja

Tämä moneo RTM -sovelluksen toiminta mahdollistaa yksilöllisen raja-arvon määrittelyn kullekin prosessiarvolle. Tässä sovelluksessa raja-arvot on asetettu siten, että kunnossapitohenkilökuntaa informoidaan hyvissä ajoin suodattimen vaihtotarpeesta.

Kun varoitusraja-arvo saavutetaan, kunnossapitohenkilökunta saa viestin suodattimen vaihtotarpeesta ja voi sen perusteella aikatauluttaa vaihtotoimenpiteet. Osat pitää vaihtaa viimeistään silloin, kun hälytysraja-arvo saavutetaan.

Puhaltimien käynnistysvaiheessa tapahtuu usein ylityksiä ja raja-arvot ylittyvät hetkellisesti. Hetkellisten ylitysten aiheuttamien tarpeettomien hälytysten ja varoitusten välttämiseksi voidaan asettaa viiveaika.

- Ylempi varoitusraja

- Viiveaika varoitusrajalle

- Ylempi hälytysraja

- Viiveaika hälytysrajalle

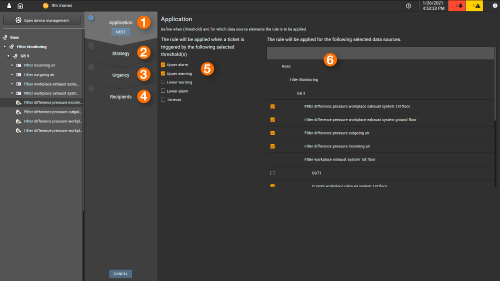

Hallinnoi tiketin käsittelysääntöjä

Tiketin käsittelysääntövelhon avulla voidaan varoitus- ja hälytyssäännöt voidaan määritellä helposti. Alla olevassa esimerkissä määrätylle kunnossapitoryhmälle lähetetään ilmoitus, kun varoitus- ja hälytysraja-arvot saavutetaan, ja suodattimen vaihtoa suositellaan välittömästi tai pikaisesti.

- Raja-arvojen (5) ja datalähteiden (6) määrittely

- Määrittelee, mitä sääntöä sovelletaan

- Määrittelee varoituksen tai hälytyksen kiireellisyyden

- Määrittelee sähköpostiviestien vastaanottajat

- Oleellisten raja-arvojen määrittely

- Vastaavien datalähteiden määrittely

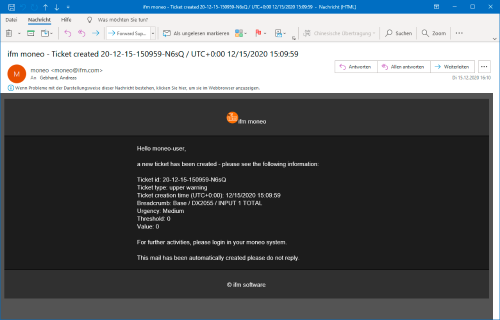

moneo-sovelluksessa generoitu sähköpostiviesti sisältää jo seuraavat tikettitiedot:

- Datalähde, jota vaikutus koskee

- Arvo, joka ylitettiin tai jota ei saavutettu

- Tiketin kiireellisyys

- Aikaleima

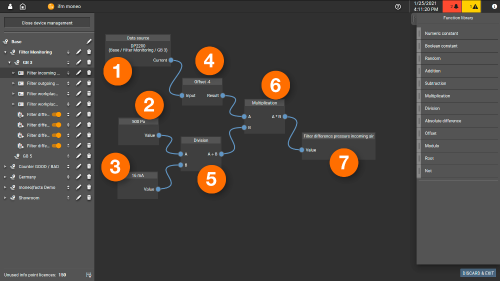

Lasketut arvot:

"Lasketut arvot” -toimintoa käytetään prosessidatan jatkokäsittelyyn. Tässä tapauksessa anturilta saatava analoginen virtaviesti muunnetaan painearvoksi (Pa). Analogia-arvo 4 mA vastaa painearvoa 0 Pa ja arvo 20 mA vastaa painearvoa 500 Pa.

Paine-ero [Pa] = paine-ero virta-arvona [mA] - 4 mA * (500 Pa / 16 mA)

- Anturilta saatava paine-ero analogisena virtaarvona (4...20 mA)

- Anturin maks. mittausalue (500Pa = 20mA)

- Alue, analoginen virta-arvo (20 mA - 4 mA = 16 mA)

- Offset, analoginen virta-arvo (4...20 mA -> 0...16 mA)

- Laskentakerroin virta -> pascal

- Virta-arvon (0...16 mA) kertominen kertoimella

- Tulos, paine-ero (Pa)