Kettec: máquinas especiales para la transición energética

Una máquina completamente automatizada produce componentes para aerogeneradores

La energía eólica tiene un papel muy importante en la transición energética: ocupa el segundo puesto, detrás de la energía solar; o el tercero, si la energía hidráulica se considera una energía sostenible. Y la generación de energía a partir del viento aumenta continuamente: en 2021, la capacidad de los aerogeneradores de todo el mundo creció aproximadamente 94 gigavatios, para alcanzar una cifra de casi 840 gigavatios. Las empresas Kettec y Tiskens trabajan para que la expansión de este sector de las energías renovables se pueda impulsar con instalaciones lo más eficientes posible.

Las turbinas eólicas modernas tienen alturas de hasta 180 metros y, a máxima carga, pueden producir hasta 6 megavatios por hora. Para que los sistemas puedan transformar la energía del viento en energía eléctrica con la máxima eficiencia a largo plazo, las fuerzas absorbidas deben poder transmitirse prácticamente sin fricción. Los rodamientos tienen una importancia clave en este sentido. Cuanto mayor sea la suavidad con que se muevan, menor será la cantidad de energía que se pierde. En consecuencia, la calidad con la que deben fabricarse los componentes de cada rodamiento es muy alta. Uno de estos componentes es la jaula del rodamiento, que se encarga de que las bolas permanezcan en su posición y de que la fuerza se transmita sin pérdidas.

Una tolerancia de 0,2 milímetros en 19 metros

"Para fabricar estos rodamientos se requiere una precisión enorme", explica Joachim Schmitz, jefe de Ventas y Desarrollo en el área de Construcción de maquinaria de Kettec GmbH. La empresa está especializada, entre otras cosas, en la fabricación de máquinas especiales automatizadas. Y precisamente una de estas máquinas era lo que necesitaba un fabricante de cojinetes para turbinas eólicas. "La máquina que hemos desarrollado y construido suelda de forma totalmente automática los componentes suministrados y los transforma en una pieza bruta de hasta 19 metros de largo con la que se fabricarán jaulas de rodamientos. Todo ello con una tolerancia de solo 0,2 milímetros".

A partir de los distintos componentes suministrados (imagen de la izquierda), se debe producir una jaula de rodamiento con unas dimensiones exactas. Por eso, es imprescindible que la máquina especial completamente automatizada de Kettec (en la imagen de la derecha, el sistema de fresado y soldadura), funcione con fiabilidad y con la más alta precisión.

Automatización sin fisuras para procesos complejos

Agarrar, transportar, soldar, fresar: para garantizar que el complejo proceso se complete automáticamente, sin averías y con una fiabilidad y precisión máximas, es preciso contar con sensores igualmente fiables y precisos. "Llevamos ya 10 años trabajando con ifm", cuenta Schmitz. "Desde el principio nos convencieron su amplia oferta y la calidad de los productos. Así, no es de extrañar que la nueva máquina incluya una gran cantidad de componentes de este proveedor de tecnología de automatización y soluciones de digitalización. Estos equipos garantizan que los complejos procesos interconectados funcionen con la misma fluidez que los rodamientos en los que los anillos de rodadura desempeñarán su función en el futuro".

Productos de seguridad de un único proveedor

"El primer paso del proceso, que consiste en cargar los distintos componentes en la instalación, se hace manualmente. Para ello, se coloca y se fija una carretilla de transporte bajo el robot de pórtico". Pero los sensores no solo se encargan de detectar si se ha colocado la carretilla: barreras fotoeléctricas de seguridad evitan que el robot de pórtico se mueva mientras haya personas en la zona de peligro. Para que un empleado pueda trabajar bajo el robot de pórtico y llevar a cabo una tarea planificada sin correr riesgos, dos detectores inductivos de seguridad verifican si el robot de pórtico está en una posición segura y si se ha enclavado en esa posición con un perno. "Además de sus sensores de seguridad, en esta importante área recurriremos en un futuro también a los servicios Safety Service de ifm. Para nosotros, que nos dedicamos al desarrollo de instalaciones, es una gran ventaja poder cubrir todos los aspectos y adquirir prácticamente todos los componentes que necesitamos para la automatización recurriendo a un único proveedor", afirma Joachim Schmitz. Safety Service de ifm ayuda a los fabricantes de instalaciones a desarrollar e implementar un sistema de seguridad integral, conforme con la normativa vigente y que incluya los últimos avances tecnológicos.

Cuando el trabajo manual y el automatizado confluyen, los operarios deben estar protegidos de forma fiable mediante medidas de seguridad. Además de los productos de seguridad, como los detectores inductivos de seguridad (imagen de la derecha), ifm Safety Service incluye también un servicio de asesoramiento.

Detección de longitud con una precisión de décimas de milímetro

Una vez que las distintas piezas se han colocado bajo la grúa de pórtico y todas las personas han abandonado la zona protegida, la instalación se encarga de todo lo demás. Control de presencia, agarre y alineación correcta de la pieza, comprobación de la integridad del equipamiento de la máquina fresadora con cabezales de fresado, maniobrado exacto de la pinza del robot de pórtico o posicionamiento preciso de la unidad de fresado y soldadura: "Todo aquello que se pueda mover y detectar automáticamente en la instalación se soluciona con ayuda de sensores de ifm", en palabras de Joachim Schmitz. Y lo mismo se puede afirmar de la medición de longitud precisa de la pieza bruta con la que se fabricarán los rodamientos. "En este caso utilizamos un encóder multivuelta absoluto combinado con una rueda de medición. Gracias a su elevada resolución y a su precisión de 0,1 grados, podemos cumplir con la reducida tolerancia que se exige".

Control de presencia de los cabezales de fresado (detectores inductivos), posicionamiento exacto de las piezas antes de la soldadura (sistema réflex), y medición precisa de la longitud (encóder multivuelta absoluto): para todo ello, Kettec confía en los sensores de ifm.

Monitorización permanente de la posición

Los encóders multivuelta absolutos, como el RMV300 que se emplea aquí, tienen la ventaja de poder hacer un seguimiento de la posición absoluta incluso cuando no tienen suministro de corriente y notificar cualquier cambio cuando se recupera la alimentación eléctrica. "Si nuestra pieza se desplazara mientras la instalación está sin corriente, sabríamos exactamente la longitud de la pieza bruta para la jaula de rodamiento que se ha soldado hasta el momento", explica Schmitz.

Las múltiples ventajas de IO-Link

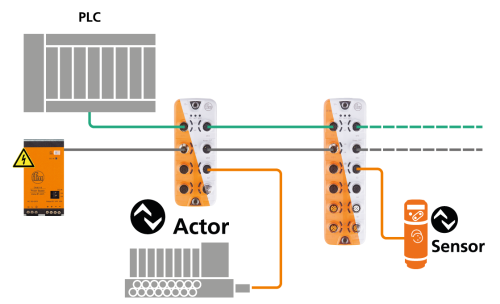

Todos los sensores de la máquina especial se comunican a través de IO-Link. Y esto supone una ventaja significativa, como bien sabe Jan Tiskens, ingeniero técnico de ventas en Tiskens Steuerungs- und Antriebstechnik GmbH & Co. KG, la empresa a la que Kettec ha encargado la automatización de la instalación. "En nuestro trabajo, es una gran ventaja poder llevar a cabo el cableado de forma sencilla, rápida y sin errores", afirma Tiskens. "Si lo comparamos con el cableado central tradicional, con este sistema ahorramos hasta un 20 por ciento de tiempo. Además, con las soluciones individuales de los clientes ganamos flexibilidad a la hora de integrar sensores que no estaban previstos de antemano para ampliar las funciones. Gracias al concepto descentralizado, todo eso es mucho más fácil de implementar. Al mismo tiempo, ahorramos aproximadamente un 15 por ciento en costes asociados con los cables, porque podemos conectar en serie los maestros IO-Link y minimizar así la necesidad de utilizar tramos de cable largos".

Los maestros IO-Link, en la imagen con interfaz Profinet, no solo facilitan y agilizan la conexión de los sensores. Los maestros de la gama PerformanceLine ofrecen un suministro de tensión suficiente para alimentar a los actuadores. Además, el mantenimiento a distancia permite verificar el estado de cada uno de los sensores.

El diagnóstico a distancia puede reducir los tiempos de inactividad

La conexión digital descentralizada de los sensores no solo tiene grandes ventajas en la fase inicial de la automatización. "Puesto que con el mantenimiento a distancia podemos comprobar el funcionamiento de toda la instalación, hasta el último sensor, y verificar si hay fallos, la reparación de averías comienza ya antes de que lleguemos a la planta del cliente", explica Tiskens. "Podemos identificar la causa ya antes, desde nuestras instalaciones. Esto puede reducir también drásticamente el trabajo de mantenimiento que será preciso llevar a cabo en las instalaciones del cliente. Un tramo de cable defectuoso se puede cambiar sin largos periodos de parada, y en muchos casos es posible incluso cambiar un sensor sin necesidad de tener grandes conocimientos, de forma que, básicamente, lo puede reemplazar un empleado de la empresa del cliente, ya que el maestro IO-Link transmite automáticamente los parámetros almacenados al nuevo sensor. En algunos casos, esto puede reducir significativamente el tiempo de inactividad de la instalación".

Control digital de la calidad

Por último, el registro digital de todos los datos del proceso también se traduce en un alto grado de comodidad y seguridad para el cliente final, como subraya Joachim Schmitz: "Todos los datos se guardan con un registro de hora. En caso de reclamación, esto permite comprobar de forma sencilla y sin lugar a dudas si durante el proceso realmente se han producido desviaciones que han afectado a la calidad del producto final".

Conclusión

Con una amplia gama de avanzados sensores y soluciones de infraestructura, ifm ayuda a las empresas Kettec y Tiskens a automatizar y digitalizar incluso sistemas de producción complejos e individualizados. La transmisión digital de datos a través de IO-Link no tiene ventajas solo para las propias empresas, sino también para el cliente final.