Erkennung des Betriebszustands eines Kompressors anhand der Stromaufnahme

Die Funktion eines Kompressors ist entscheidend für Produktion und Prozess. Die Verfügbarkeit eines Kompressors hat enorme Auswirkungen auf viele produktionsrelevante Anlagen und Abläufe. Wichtige Kennzahlen hierzu liefert die Erfassung der tatsächlichen Betriebsstunden des Kompressors über die Stromaufnahme.

In der Regel wird die Wartung in regelmäßigen Abständen durchgeführt. Schleichende Schäden werden dabei zu spät erkannt und ziehen ungeplante Stillstandzeiten und hohe Reparaturkosten nach sich.

Die Ausgangslage

Keine bedarfsgerechte Wartung des Kompressors

Die Erfassung der Betriebsstunden erfolgte bislang lediglich über die Drehzahl des Kompressor Antriebs und nicht über die tatsächliche Nutzung. Kompressoren können in unterschiedlichen Betriebszuständen arbeiten. Durch die dabei bestehenden Unterschiede in der Belastung, werden die einzelnen Komponenten des Kompressors über die Zeit unterschiedlich stark beansprucht. Im Leerlauf befindet sich der Verdichter im Ruhezustand und verschleißt währenddessen nicht.

Die Betriebsstunden des Kompressors werden aktuell lediglich über die Drehzahl des Antriebsmotors erfasst. Diese Methode kann nicht zwischen LEERLAUF und LASTLAUF unterscheiden. Eine arbeitsbereichsabhängige Betriebsstundenerfassung nach LEERLAUF / LASTLAUF wird nicht durchgeführt.

Wartungen wurden in regelmäßigen Abständen eingeplant, unabhängig davon, wie stark die Anlage in diesem Zeitraum tatsächlich in Anspruch genommen wurde.

Ziel des Projekts

Erfassung der Stromaufnahme des Kompressors und Weiterverarbeitung in moneo als Basis für bedarfsorientierte Wartung

Das Ziel ist es, mit Hilfe der Datenerfassung die Organisation einer bedarfsorientierten Wartung durchzuführen.

Der Wert der Stromaufnahme soll mit Hilfe eines Stromwandlers gemessen werden. Darüber sollen die unterschiedlichen Arbeitsbereiche des Kompressors ermittelt, visualisiert und deren jeweilige Zeit berechnet werden. Nutzungsdauer und damit einhergehender Verschleiß werden erfasst.

Durchführung

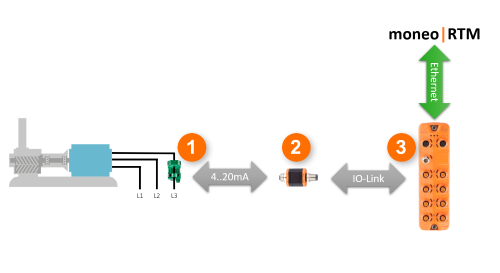

moneo RTM ist zentral auf einem Server installiert. Die IO-Link Master sind über ein internes VLAN mit dem Server verbunden.

Die ifm bietet ein breites Portfolio an Automatisierungskomponenten an. Für diese Anwendung wurden der Stromwandler ZJF056 und das Auswertesystem und Display für Analogsignale DP2200 gewählt.

Der Stromwandler umschließt eine beliebige Phase der dreiphasigen Zuleitung zum Kompressor. Der Messwert des Wandlers liegt als 4...20mA Analogsignal am Signalausgang an. Dieser Wert wird über den DP2200 von 4...20mA auf IO-Link umgesetzt. Zu beachten hierbei ist, dass die „interne Bürde“ des DP2200 aktiviert wird.

Über einen IO-Link Master der Baureihe AL1352 werden die Daten für moneo RTM bereitgestellt.

Um aussagekräftige Prozesswerte zu erhalten, muss der Messwert des Stromwandlers in den eigentlichen Stromwert (4 mA ≙ 0 A, 20 mA ≙ 50 A*) des Wandlers umgerechnet werden. Dies erfolgt in moneo RTM über die Funktion „Kalkulierte Werte“ (Calculated values).

In der Analyse wird dann der errechnete Stromwert herangezogen, um den jeweiligen Arbeitsbereich des Kompressors zu unterscheiden.

* Der ZJF056 Werkseinstellung = 100A. Um die Messgenauigkeit zu erhöhen, wurde der Messbereich über den Dip-Schalter am Wandler auf 50A angepasst.

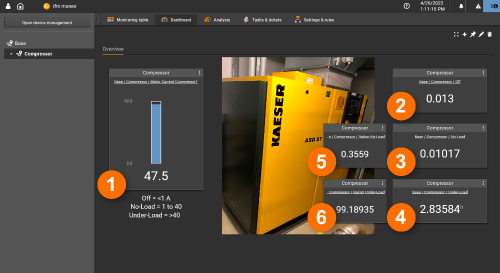

- Arbeitsbereich: Aus / Stromaufnahme in A: <1

- Arbeitsbereich: Leerlauf / Stromaufnahme in A: 1 – 40

- Arbeitsbereich: Lastlauf / Stromaufnahme in A: >40

Erfolg

Organisation einer bedarfsgerechten Wartung

Die Erfassung des aufgenommenen Stroms liefert die Erkenntnis über den aktuellen Arbeitsbereich. Dadurch können die Betriebsstunden im jeweiligen Arbeitsbereich des Kompressors gezählt werden. Diese Daten bilden die Basis für die Organisation einer bedarfsgerechten Wartung des Kompressors.

Beurteilung der Anlagenauslastung

Darüber hinaus lassen sich auch Informationen zur Anlagenauslastung berechnen. Bei Erweiterungen in der Produktion kann über diesen Wert z.B. ermittelt werden, ob die Kapazität des vorhandenen Kompressors oder der Kompressoren noch ausreichend ist. Auch die Beurteilung der verfügbaren Druckluftkapazität hinsichtlich möglicher Energiekosten-Einsparungen bei Verwendung unterschiedlicher Aggregatseinheiten ist möglich.

Systemaufbau

- Stromwandler

- Signalwandler Analog 4..20 mA auf IO-Link (DP2200)

- IO-Link Master

Dashboard

Verschaffen Sie sich den Überblick im moneo Dashboard. Im Dashboard erhält der Benutzer eine Übersicht der relevanten Prozesswerte für diese Anlage.

- Aktuell gemessener Stromwert am Sensor in Ampere

- Betriebsstundenzähler AUS

- Betriebsstundenzähler LEERLAUF

- Betriebsstundenzähler LASTLAUF

- Verhältnis LEERLAUF zu Gesamtlaufzeit

- Verhältnis LASTLAUF zu Gesamtlaufzeit

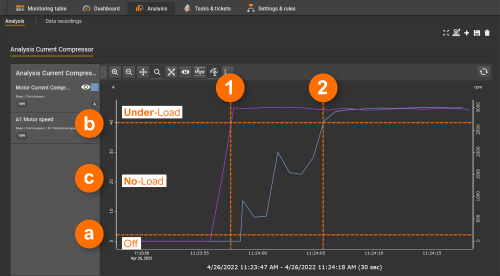

Analyse

Über die Analysefunktion kann der Benutzer auf die Historiendaten zugreifen und verschiedene Prozesswerte miteinander vergleichen. Im Diagramm wird eine typische Kennlinie für AUS (a), LASTLAUF (b) und LEERLAUF (c) gezeigt.

Hierbei ist gut zu sehen, dass die Drehzahl (Lila) sich im Last- und Leerlaufbereich gleich verhält. Die Stromaufnahme (Blau) und die dadurch umgesetzte energetische Arbeit, unterscheidet sich bei den beiden Arbeitsbereichen jedoch deutlich.

- Drehzahl erreicht Maximalwert, Stromaufnahme im Bereich AUS und LEERLAUF

- Stromaufnahme im Bereich LASTLAUF

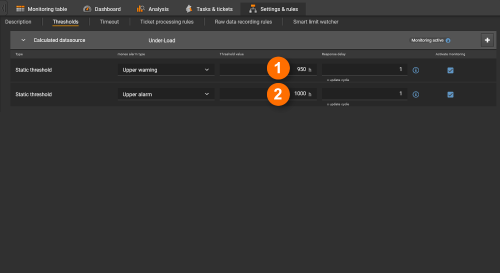

Settings & Rules: Grenzwerte verwalten

Statische Grenzwerte

Die Betriebsstunden der einzelnen Betriebszustände können statisch überwacht werden. So können z.B. nach einer bestimmten Stundenanzahl im Lastbereich oder einer bestimmten Stundenanzahl der Gesamtlaufzeit entsprechende Tickets generiert werden. Hierfür stehen Warn- und Alarmtickets zur Verfügung, welche man zur rechtzeitigen Planung nutzen kann.

- Warnung nach Erreichen von 950 Betriebsstunden im Lastbereich

- Alarm nach Erreichen von 1.000 Betriebsstunden im Lastbereich

Ticket Verarbeitungsregeln

Über diese Funktion kann einfach definiert werden, was nach dem Auslösen einer Warnung oder eines Alarms geschehen soll, z.B.:

- E-Mail-Benachrichtigung

- SAP-Integration

Für Applikationen bei denen Wartungsmaßnahmen notwendig sind, bietet sich hier eine vorzeitige Planung des Serviceeinsatzes an.

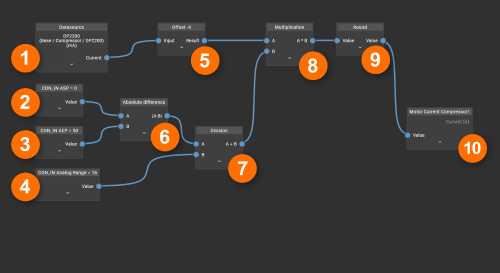

Calculated Values: kalkulierte Werte

Über die kalkulierten Werte können Prozessdaten weiterverarbeitet werden.

Umrechnung von Analogwert in Stromwert

In diesem UseCase wird dabei das analoge Stromsignal, welches vom Sensor ausgegeben wird, in den Wert des Stromflusses durch den Leiter, in der Einheit Ampere, umgerechnet.

Motor Current = (AIN - 4) * ((AEP - ASP)/16)

- Analoger Stromwert des Stromwandlers (4…20 mA)

- Analoger Startpunkt (0 A = 4 mA)

- Analoger Endpunkt (50 A= 20 mA)

- Stromspanne Analogwert (20 mA – 4 mA = 16 mA)

- Offset Analogwert (4…20 mA zu 0 … 16 mA)

- Berechnung Delta Startpunkt zu Endpunkt (AEP – ASP = ∆A)

- Berechnung Faktor für Strom zu Pascal (∆A / 16 mA = Faktor)

- Multiplikation Stromwert (0…16 mA) mit Faktor

- Runden des Ergebnisses auf eine Nachkommastelle

- Ergebnis Stromfluss in A

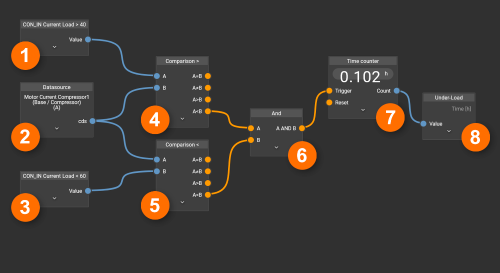

Berechnung der Betriebsstunden

Durch die über die Analysefunktion ermittelten Werte der Stromaufnahme der jeweiligen Arbeitsbereiche, können unterschiedliche Betriebsstundenzähler angelegt werden. Diese berechnen die verbrachte Zeit im jeweiligen Betriebszustand.

- Minimale Stromaufnahme für den Arbeitsbereich in A

- Aktuelle Stromaufnahme in A

- Maximale Stromaufnahme für den Arbeitsbereich in A

- Vergleich Aktuelle Stromaufnahme mit minimale Stromaufnahme

- Vergleich Aktuelle Stromaufnahme mit maximale Stromaufnahme

- UND-Verknüpfung der maximalen und minimalen Stromaufnahme

- Zeitzähler

- Ausgabe der Zeit in h

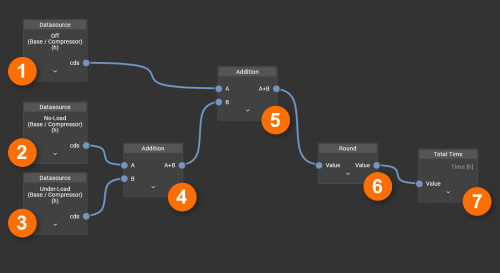

Ermittlung der Gesamtlaufzeit

Die Gesamtlaufzeit des Kompressors (AUS + LEERLAUF + LASTLAUF) kann über eine einfache Addition der jeweiligen Betriebsstundenzähler ermittelt werden.

Total Time = Off + No-Load + Under - Load

- Betriebsstundenzähler AUS in h

- Betriebsstundenzähler LEERLAUF in h

- Betriebsstundenzähler LASTLAUF in h

- Addition Betriebsstunden LEERLAUF + LASTLAUF in h

- Ergebnis LEERLAUF + LASTLAUF addiert mit Betriebsstunden AUS in h

- Runden des Ergebnisses auf eine Nachkommastelle

- Ausgabe Gesamtlaufzeit in h

Verhältnisberechnung der einzelnen Betriebszustände

Über eine weitere Berechnung werden die Stunden der jeweiligen Arbeitsbereiche mit der Gesamtzeit ins Verhältnis gesetzt. Dies schafft einen guten Überblick, über die Auslastung des Kompressors.

- Betriebsstunden LASTLAUF

- Gesamtlaufzeit des Kompressors

- Konstante 100%

- Verhältnis Betriebsstunden LASTLAUF zu Gesamtlaufzeit

- Verhältnis multipliziert mit 100%

- Ausgabe Verhältnis in Prozent