Effizienzsteigerung beim Blechtransport spart 50 %

Der OPD100 spart deutschem Automobilwerk jährlich Transportkosten in fünfstelligem Bereich ein

Fremdlichtunempfindlich

bis zu 20.000 Lux

Flexible, abstandsunabhängige Objektpositionierung

Schnelle Inbetriebnahme

ohne Expertenwissen

Ergebnisse

- Der Kontursensor PMD Profiler erkennt zuverlässig zwei Bleche übereinander

- Einsparungen bei Transportwegen und Lagerhaltung

- Unempfindlich gegenüber Fremdlicht und einfach zu positionieren

- Einfache Inbetriebnahme in wenigen Minuten, ohne Expertenwissen

Die Herausforderung

Im Rohbau eines PKW-Werks entstehen bei der Produktion durch Anlieferung von Halbfabrikaten aus dem Presswerk zur Produktionslinie hohe Transportkosten. Denn pro Tag müssen beispielsweise ca. 4000 Türkomponenten per LKW transportiert werden.

Die Kapazitäten der LKWs und der Ladungsträger, mit denen die Türen transportiert werden, wirken sich auf die Anzahl der erforderlichen Transportwege aus und somit direkt auf die Logistikkosten. Weiterhin werden an den Produktionslinien Freiflächen zur Zwischenlagerung der Teile benötigt, bevor diese der Produktion zugeführt werden können.

Die Kapazität der einzelnen Ladungsträger bietet also großes Potential, den Logistikaufwand und die Lagerfläche zu minimieren. Das Ziel war es, die Transportkosten zu reduzieren und dabei gleichzeitig die Qualität der Produktion aufrecht zu erhalten. Die Idee war es, dass man in die Ladungsträger doppelt so viele Türkomponenten einbringt. Dies spart 50 % der Transportkosten und ebenso 50 % Lagerhaltungskosten (Platzbedarf). Da aber der Roboter so nicht sicher die Teile einzeln aus dem Ladungsträger nehmen konnte, musste dies über zusätzliche Sensorik sichergestellt werden.

Die Lösung – warum ifm?

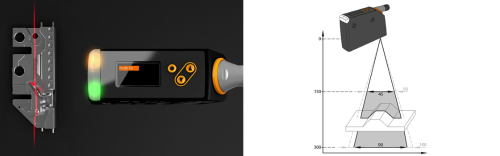

Hier kam der OPD100 zum Einsatz. Mit wenigen Tastendrücken war der Sensor in kurzer Zeit eingestellt und erkannte sicher, wenn auf der Vorrichtung statt einem Blech zwei Bleche übereinander lagen.

Mit dem Profiler (OPD100) schließen wir die Lücke zwischen den eher einfachen und günstigen Abstandssensoren und den aufwendigen, zum Teil sehr teuren Vision-Systemen. Der Profiler ist ein echter Allrounder und löst viele Applikationen zur Qualitätskontrolle und zur Positionsabfrage.

Wir können unseren Kunden eine sehr robuste Lösung anbieten, die auch bei Fremdlicht oder verschiedenfarbigen Objekten zuverlässig funktioniert. Die Objektausrichtung innerhalb der Laserline ist sehr flexibel und das Besondere ist, dass die Inbetriebnahme innerhalb von wenigen Minuten mit den drei Bedientastern am Profiler ohne zusätzliche Software funktioniert.

Nach erfolgreichem Test an einer Anlage wurde diese Applikation direkt an weiteren Anlagen nachgerüstet. So konnte durch eine kleine Investition eine Verbesserung und Einsparung von Kosten realisiert werden.