Mit gezielter Druckluftüberwachung die Energieeffizienz steigern

Druckluftkosten aufdecken und optimieren

Ziel des Projekts

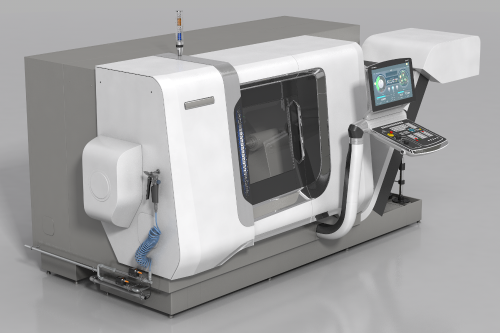

Druckluft ist die teuerste Energieform in der Produktion. In zahlreichen Produktionsbereichen fungiert sie als vielseitige Energiequelle, insbesondere in Werkzeugmaschinen. Darüber hinaus wird sie für den Transport von Materialien oder als Reinigungsmittel sowie zur Kühlung von empfindlichen Kunststoffteilen genutzt.

Die Herstellung von Druckluft erzeugt jedoch enorme Energiekosten. Häufig auftretende Leckagen in der Maschine sorgen zusätzlich für hohe, vermeidbare Kosten. Der sorglose Umgang mit Druckluftpistolen zur Reinigung am Arbeitsplatz ist ein weiterer Kostentreiber in der Fertigung.

Von ifm angebotene Komplettlösungen aus hochwertiger Sensorik und der IIoT-Plattform moneo ermöglichen es die tatsächliche Menge der Druckluftnutzung aufzudecken und daraufhin vermeidbare Fehleinsätze und Verluste transparent abzubilden.

Die gezielte Überwachung, die Visualisierung der Verbräuche und anschließend der effektive Einsatz von Druckluft führt zur Einsparung hoher vermeidbarer Kosten.

Transparente |

Identifizierung von |

Vermeidung von |

|

Durchschnittlich erreichen Kunden: |

||

|

100 % Kostenzuordnung |

bis zu 3.000 € Einsparung durch gezielte |

100 % ROI nach 1,1 Jahren |

Vorteile einer nachhaltigen Druckluftüberwachung

Sie möchten Ihr Energiespar-Potentiale sichtbar machen, dabei Ihre Prozesse so effizient wie möglich gestalten und unnötige Kosten vermeiden? Die Ressource Luft spielt eine große Rolle in der Produktion und ist gleichzeitig kostbar und kostspielig. Um also gleichzeitig die Qualität Ihres Produkts zu sichern und nachhaltig die Energiekosten für den Einsatz von Druckluft zu senken, ist es notwendig die Werkzeugmaschine möglichst energieeffizienten einzustellen und die weitere Nutzung von Druckluft im Betrieb einzubeziehen.

Die IIoT-Plattform moneo ermöglicht es anhand der Sensorwerte eine Berechnung zu erstellen, die einen energieeffizienten Betrieb der Werkzeugmaschine gewährleisten. Insgesamt können unterschiedliche Druckluftkosten zur Beurteilung und Organisation von Energie-Spar-Maßnahmen erfasst und berechnet werden. Dabei werden unnötige Kosten im Standby-Betrieb durch Leckagen identifiziert und umfassend visualisiert.

Das Ziel: Die Transparenz der Prozesse und die Erfassung des Energieverbrauchs führt zu einer nachhaltigen Green Factory. Energie- und Betriebskosten sinken und die Ressource Druckluft wird effizient eingesetzt.

Nutzenversprechen

|

|

|

|

Wie eine nachhaltige Druckluftüberwachung funktioniert

Druckluft wird in vielen Bereichen der Produktion eingesetzt und damit verbunden entstehen enorme Kosten durch den hohen Druckluftverbrauch. Zusätzlich auftretende Leckagen, wie ein kleines Loch im Schlauch, gehen mit erheblichen finanziellen Aufwendungen einher, wenn sie zu spät erkannt werden. Zudem müssen die Maschinen und Anlagen zunächst einmal optimal eingestellt werden. Dabei können auch gleiche Maschinen einen unterschiedlichen Verbrauch aufweisen. Jede Werkzeugmaschine verfügt über einfache Anzeigemöglichkeiten, um die verschiedenen Betriebszustände leicht erkennen zu können. Diese umfassen jedoch nicht die Verknüpfung der Druckluftverbrauchsdaten mit den entsprechenden Kosteninformationen. Es ist daher nicht möglich, eine Bewertung im Rahmen des Energiemanagements und für Maßnahmen zur Energieeffizienz durchzuführen.

Die Druckluftüberwachung mit der IIoT-Plattform moneo ermöglicht eine zentrale Überwachung und Visualisierung der Prozesswerte. Die Sensorwerte werden erfasst und zu prozessrelevanten Informationen, mit Hilfe von Datenmodellierung, umgerechnet. Diese Daten geben Aufschluss über die Verbrauchsmenge und Leckagen.

Fazit: Insgesamt kommt es zu einer optimierten Anlagenauslastung, Leckagen werden frühzeitig erfasst und Energiekosten können nachhaltig eingespart werden.

Simulationsvideo moneo

Notwendige Schnittstellen für eine automatisierte Druckluftüberwachung

Die integrierte Lösung von ifm Sensorik und der moneo Software bietet eine Vielzahl von Optionen und Schnittstellen, die die Automatisierung von Prozessen unterstützen und somit den gesamten Ablauf der Supply Chain verbessern können. Die Daten, die in moneo verarbeitet werden, können über verschiedene Protokolle ausgegeben werden. Dadurch ist es möglich, Daten über MQTT oder OPC UA an ein Drittsystem zu senden oder sie direkt über spezifische Verbindungen an AWS, Azure oder die moneo Cloud zu übermitteln.

- moneo

MQTT oder OPC UA → AWS, Azure, SAP - SAP Integration

SFI (Shop Floor Integration) → SAP PM - Alarm

E-Mailbenachrichtigung (Grenzwert) - Ersatzteil

automatische Bestellung durch SAP - Cloud

in der Cloud möglich

Wie Sie eine nachhaltige Druckluftüberwachung installieren

Um den tatsächlichen Verbrauch von Druckluft zu ermitteln, wird moneo installiert. ifm bietet ein breites Portfolio an Automatisierungskomponenten an. Davon werden für diese Anwendung jeweils ein Druckluftzähler an der Drucklufteinspeisung der Werkzeugmaschine sowie einer vor der Druckluftpistole installiert. Über einen IO-Link Master, der über ein internes Netzwerk (VLAN) mit dem Server verbunden ist, werden die Daten der Sensoren für moneo bereitgestellt. Anschließend erfolgt eine Analyse des Druckluftverbrauchs in Abhängigkeit des Maschinenstatus. Diese bildet die Grundlage für die Organisation von Energie-Effizienz-Maßnahmen. Zudem werden die Druckluftverbrauchskosten seit Inbetriebnahme der Applikation berechnet.

Der Betriebszustand (ON/OFF/Standby) wird mittels der Druckluft-Menge (Flow) überwacht. Somit können Aussagen über den Anlagenzustand mit Hilfe des Luftdrucks und des Durchflusses getroffen werden. Die Verfügbarkeit der vorhandenen Druckluft erfolgt über die Sensorwerte. Anhand der aufbereiteten Historiendaten können Rückschlüsse auf Anomalien im Prozess ausgegeben werden. Grenzwertüber- und Unterschreitung werden frühzeitig erfasst und durch Alarme ausgegeben.

Systemaufbau

- IO-Link Master

- Steckernetzteil

- Druckluftzähler

moneo Software

- Historiendaten

- Visualisierung

- Überwachung

- Alarmfunktion