Danfoss – Digitalisierte Produktionslinie

Flexibilität von Anfang an

IO-Link für eine anpassungsfähige Produktion

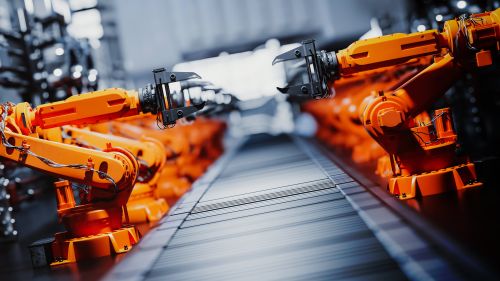

Danfoss und ifm electronic arbeiten erfolgreich zusammen, um innovative Automatisierungslösungen voranzutreiben. Ein Beispiel dieser Partnerschaft ist die erfolgreiche Digitalisierung einer neuen Produktionslinie, auf der roboterunterstützt Onboard-Ladegeräte für Elektrofahrzeuge montiert werden.

Danfoss ist ein 1933 gegründetes dänisches Familienunternehmen, das heute mit Produktionsstätten in über 100 Ländern global aufgestellt ist. Am Standort Nordborg produziert Danfoss unter anderem leistungsstarke Onboard-Ladegeräte für Elektro-Trucks und Baumaschinen.

Mia Parsberg Brumvig, Head of Operations bei Editron Danfoss, erklärt: „Hier in Nordborg produzieren wir das ED3, ein Bordladegerät für Off-Highway- und On-Highway-Maschinen. Es ist eine 3-in-1-Lösung mit der Besonderheit, dass es 44 Kilowatt leistet, im Vergleich zu den meisten anderen auf dem Markt befindlichen Lösungen mit nur 22 Kilowatt. Im Vergleich zu anderen Onboard-Chargern verkürzt unser 44-Kilowatt Wechselstromlader die Ladezeit auf die Hälfte. Zudem verfügt unser ED3 über einen 44 kW starken DC/DC- und DC/AC-Wandler, um beispielsweise Hilfswerkzeuge auf der Ladefläche des Lkw oder Baumaschinen zu betreiben.“

Bild 1: Das IO-Link-Modul am Hebewerkzeug dient zum Anschluss aller Sensoren und Aktuatoren. Die Anbindung an die Steuerung erfolgt per Profinet.

Bild 2: Optische Distanzsensoren und Zylindersensoren am Hebewerkzeug sorgen für eine exakte Positionierung.

Bild 3: Der fertig montierte Onboard-Lader ED3.

Herausforderungen beim Aufbau der Produktionslinie

Bei der Planung einer neuen Produktionslinie für die Onboard Ladegeräte stand Danfoss vor einigen Herausforderungen, um eine zukunftssichere Lösung zu finden.

„Die erste Planung der Produktionsanlage war etwas knifflig, da das Produkt noch nicht fertig entwickelt war“, erklärt Karsten Fibiger, Production Engineer bei Danfoss. „Deshalb musste ich etwas über den Tellerrand hinausdenken, denn wenn man die genaue Größe des zu produzierenden Teils nicht kennt, wird Planung besonders herausfordernd.“

Diese Unsicherheiten machten es notwendig, eine Produktionslinie zu entwerfen, die sich flexibel an neue Anforderungen anpassen lässt. Danfoss entschied sich für einen Industrie-4.0-Ansatz mit intelligenten Sensoren, um Daten für eine vorausschauende Wartung zu sammeln und die Anzahl unterschiedlicher Sensortypen zu reduzieren.

Karsten Fibiger: „Eines unserer Ziele war es, Daten von allen Sensoren zu sammeln, um vorausschauende Wartungsmaßnahmen durchführen zu können, bevor ein Ausfall passiert. Ein weiterer Punkt war, dass man bei Verwendung intelligenter Sensoren nicht so viele verschiedene Sensorvarianten benötigt, da man zum Beispiel die Messbereiche und Schaltpunkte im Sensor anpassen kann.“ Eine weitere Herausforderung bestand darin, die zahlreichen Signale der Sensoren und Aktuatoren, die an den verschiedenen Werkzeugwechselköpfen angebracht sind, über Kontaktflächen an den Roboterarm zu bringen und von dort an die Steuerung zu übertragen. Diese komplexe Aufgabe erforderte eine innovative Lösung, die sowohl effizient als auch zuverlässig ist.

Intelligente Automatisierungslösung mit IO-Link

In enger Zusammenarbeit mit ifm electronic entwickelte Danfoss eine intelligente Automatisierungslösung auf Basis von IO-Link. „Zusammen mit ifm haben wir zahlreiche Tests durchgeführt, um herauszufinden, welche IO-Link-Module zusammen platziert werden können, damit wir die Köpfe am Ende des Roboterarms mit nur drei Kabeln austauschen können“, so Fibiger. „Und es hat funktioniert, wir hatten keine Probleme damit, der Test verlief erfolgreich.“ Diese Lösung vereinfachte die Prozesse erheblich und trug dazu bei, die Effizienz der Produktionslinie zu steigern. Die erfolgreiche Implementierung von IO-Link zeigt, wie wichtig eine enge Zusammenarbeit zwischen Partnern ist, um innovative Lösungen zu entwickeln.

Danfoss entschied sich bewusst für ifm als Komplettanbieter für Sensoren und Automatisierungskomponenten. Karsten Fibiger: „Ich wollte bewusst einen einzigen Lieferanten für das gesamte System, weil es einfacher ist, wenn man einige wenige Komponenten eines Herstellers auf Lager hat und nicht zahlreiche Varianten verschiedener Marken vorrätig halten muss. Und ich wusste, dass ifm die IO-Link-Sensoren hatte, die ich für dieses System brauchte. Also habe ich ifm als Lieferant für die gesamte Produktionslinie ausgewählt.“

Durch den Einsatz von IO-Link ließ sich die Montage an der Linie deutlich beschleunigen. Kabelverbindungen sind nun steckbar statt manuell verschraubt, was auch die Erweiterung des Systems erleichtert. Diese Vereinfachung der Prozesse führte zu einer deutlichen Zeitersparnis und einer höheren Flexibilität bei der Produktion.

Karsten Fibiger: „Das IO-Link-System macht die Montage an der Linie viel schneller, weil alles mit Kabeln und Steckern verbunden ist, also keine manuellen Verdrahtungen erforderlich sind. Und wenn man das System erweitern wollte, war das auch sehr einfach, weil man einfach ein weiteres IO-Link-Modul hinzufügen und dann bis zu acht weitere Sensoren an der Linie anbringen konnte. In dieser Situation, in der wir noch nicht genau wussten, wie die Produktionslinie genau aussehen sollte, bot uns IO-Link maximale Flexibilität.“

Bild 1: In solchen Elektro-Trucks dient der Danfoss-Onboard-Lader zum Laden der Antriebsbatterie sowie zur Stromversorgung von AC- und DC-Geräten auf dem Fahrzeug.

Bild 2: Bei der Montage wechselt der Roboter selbstständig die verschiedenen Köpfe. IO-Link sorgt dafür, das sämtliche Signale gebündelt per Profinet über vier Kontakte übertragen werden.

Clever eingesetzte Sensorik

An einigen Stellen kamen spezielle Sensoren von ifm zum Einsatz, um Herausforderungen elegant zu lösen. So ermöglichen Time-of-Flight-Abstandssensoren am Roboterkopf eine berührungslose Überprüfung, ob sich Teile im heißen Ofen befinden, ohne die Sensoren der Hitze auszusetzen. „Wir haben festgestellt, dass es besser ist, keine Sensoren im Ofen zu haben, da es ziemlich schwierig ist, Sensoren zu finden, die hohen Temperaturen dauerhaft standhalten“, erklärt Fibiger. „Durch den Einsatz optischer Time-of-Flight-Sensoren anstelle von Standard-Sensoren im Ofen konnten wir das Problem lösen und müssen nun keine Wartungsarbeiten mehr durchführen.“ Diese Lösung zeigt, wie durch den Einsatz intelligenter Sensoren die Lebensdauer der Komponenten verlängert und Wartungsaufwand reduziert werden kann.

Ein weiteres Beispiel ist der Einsatz von Feuchtigkeitssensoren zum Trocknen von Teilen nach Wassertests. Statt die Trocknungszeit zu schätzen und Druckluft zu verschwenden, misst Danfoss nun die tatsächliche Restfeuchte. Dies führt zu einer effizienteren Nutzung der Ressourcen und einer höheren Genauigkeit bei der Produktion. In einem chemischen Bad konnte ein ifm-Abstandssensor die Füllstandmessung übernehmen und ersetzte unzuverlässige Schwimmerschalter. Diese Lösung trug dazu bei, die Zuverlässigkeit der Prozesse zu erhöhen und die Produktionskosten zu senken.

Zuverlässige Partnerschaft mit Zukunft

Die Zusammenarbeit zwischen Danfoss und ifm electronic zeigt, wie sich mit innovativer Sensorik und intelligenter Vernetzung selbst komplexe Automatisierungsaufgaben effizient lösen lassen. Durch die Zuverlässigkeit und Flexibilität der ifm-Produkte konnte Danfoss eine zukunftsfähige Produktion aufbauen, die den Anforderungen der modernen Industrie gerecht wird. „Die Integration von ifm in unser MES-System funktioniert ebenfalls sehr gut. Es ist einfach Plug-and-Play“, resümiert Anders Abildtrup Jørgensen, Manufacturing IT Engineer bei Danfoss. „Wenn wir ein neues Problem haben, das ein zusätzlicher ifm-Sensor beheben kann, muss man ihn nur in das IO-Link-Modul einstecken und dann funktioniert er in der Regel mit geringfügigen Konfigurationsanpassungen.“

Diese einfache Handhabung und die hohe Zuverlässigkeit der Produkte sind entscheidende Faktoren für einen effizienten Anlagenbetrieb.

Auch der Service und Support von ifm überzeugte auf ganzer Linie. Bei Problemen erhielt Danfoss stets schnell professionelle Unterstützung und detaillierte Lösungsvorschläge. Diese schnelle und kompetente Hilfe trug dazu bei, die Produktionsprozesse reibungslos zu gestalten und mögliche Ausfallzeiten zu minimieren. Für die Zukunft plant das Unternehmen, die erfolgreiche Partnerschaft mit ifm beim Aufbau weiterer Produktionslinien fortzusetzen. Diese langfristige Zusammenarbeit zeigt, wie wichtig starke Partnerschaften für den Erfolg in der modernen Industrie sind.

Fazit

Durch die Kombination von innovativer Technologie, zuverlässigen Produkten und einer engen Zusammenarbeit konnte Danfoss eine Produktionslinie schaffen, die nicht nur den aktuellen Anforderungen gerecht wird, sondern auch für zukünftige Herausforderungen gerüstet ist. Die Partnerschaft mit ifm electronic ist ein Beispiel dafür, wie durch gemeinsame Anstrengungen und den Einsatz moderner Technologien nachhaltige Lösungen entwickelt werden können, die einen echten Mehrwert bieten.