IO-Link: padrão de comunicação mundial aberto

Maior performance com menor esforço

Com sensores IO-Link ifm opções totalmente novas são abertas para o usuário. Desde a colocação em funcionamento fácil e rápida, as informações disponíveis sobre o monitoramento da máquina até a transparência da máquina no ERP. O IO-Link oferece em todos os sentidos um crescimento em eficiência e economia de custos. Comprove você mesmo!

Estes são valores de experiência dos nossos clientes que antes usavam um cabeamento paralelo padrão de sensores analógicos e ocorrem principalmente devido aos tempos de instalação extremamente reduzidos, menor necessidade de componentes e uma integração mais fácil no controlador.

Fabricantes líderes dos setores de sensores, atuadores e tecnologia de controle desenvolveram o IO-Link em conjunto. Com isso foi criada uma interface para a automação padronizada e independente do barramento de campo, que oferece ao usuário uma conexão ponto a ponto sem endereçamento complexo.

Fácil colocação em funcionamento, rápida troca de sensor

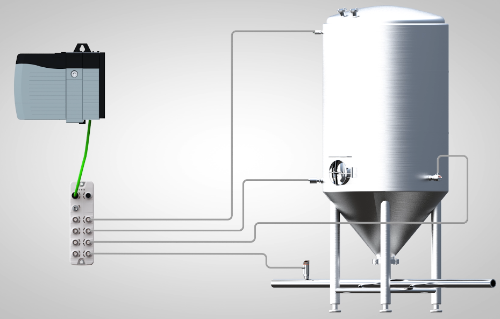

Dispositivos IO-Link são conectados simplesmente por exemplo através de conectores M12. Com isso se excluem falhas de funcionamento devido a erro de cabeamento. Já que regras industriais padrões podem ser usadas para a transmissão de dados, a variedade de cabos necessários é menor. Além disso somente um cabo deve voltar para o CLP e vários mestre IO-Link podem ser aplicados diretamente em campo graças ao IP69K.

Se um mestre IO-Link for aplicado, ele grava vários parâmetros dos sensores conectados. Se depois um sensor for trocado por um exemplar idêntico, os parâmetros gravados são escritos diretamente no novo sensor. Então não é necessário parametrizar novamente.

Com a troca de sensor simples via ao plug and play é possível identificar o dispositivo pelo ID do vendedor e do dispositivo: os dispositivos podem ser verificados pelo IO-Link: os dispositivos podem ser verificados pelo IO-Link. Assim se evita que o dispositivo seja trocado por um dispositivo não apropriado.

Valores de medição exatos, transmissão sem interferência

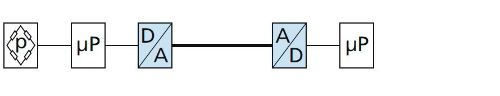

Os valores de medição dos sensores comuns são convertidos várias vezes em dados digitais e analógicos até a clara avaliação no CLP. Isto leva a perdas dos valores de medição exatos. A transmissão de dados IO-Link é baseada em um sinal de 24 V e ocorre totalmente digitalmente e assim livre de conversão e sem perdas.

Além disso a transmissão de sinal é especialmente insensível à influências externas. Cabos blindados e aterramentos associados são desnecessários, a transmissão de dados é realizada por cabos industriais padrões. Com o uso da nova tecnologia os cartões de entrada analógicos caros também não são mais necessários.

Sensores de pressão higiênicos ifm detectam continuamente o nível em tanques de pressão. Até agora, as perdas de conversão de influências EMC na transmissão de sinais analógicos do nível, causavam imprecisões. Graças à transmissão digital contínua dos valores de medição através do IO-Link, agora o valor exato é transmitido para o controlador.

Independente do controlador e do barramento de campo.

Através do mestre IO-Link, os dispositivo IO-Link podem ser montados em praticamente qualquer infraestrutura de barramentos de campo e sistemas de comando. Oferecem por exemplo interfaces para PROFINET, EtherNet/IP ou AS-i. Para isso, os blocos de função do CLP facilitam a programação. Além disso, o IO-Link foi desenvolvido como um padrão juntamente com vários fabricantes do setor automobilístico e vem sendo desenvolvido continuamente. Os atuadores como por exemplo terminais de válvulas podem ser conectados ao mestre IO-Link. Isso leva a uma infraestrutura flexível e reduzida da instalação.

Vários valores de medição em um único dispositivo

Para um exato controle do processo de circuitos de refrigeração por exemplo, são detectados normalmente vários valores do processo. Por isso um ponto de medição convencional contém vários sensores, por exemplo para detectar a quantidade de vazão, a quantidade total e a temperatura. Sensores IO-Link podem identificar mais de um valor de processo e transmiti-lo digitalmente. Assim um sensor de fluxo com IO-Link pode detectar esses três valores com precisão em um só dispositivo e transmiti-los digitalmente por um cabo padrão de 3 fios. Assim se reduzem os custos de projeto, instalação e armazenamento de sensores de substituição.

Acesso remoto aos parâmetros do sensor

Todos os parâmetros dos dispositivos IO-Link podem ser modificados por softwares de parametrização como o moneo configure por exemplo. Assim é possível modificar com maior rapidez e diminuir períodos de parada. Um sensor IO-Link pode ser bloqueado tanto por botões de operação no sensor, como via acesso remoto pelos softwares. Sem o software não é mais possível desativar o bloqueio no sensor, o que impossibilita uma mudança proposital ou involuntária dos parâmetros. Com o software moneo configure é possível gravar os ajustes do dispositivo e criar protocolos dos ajustes.

Monitoramento de condição / diagnóstico

Com o IO-Link, os dados de processo e de serviço são transmitidos simultaneamente. Através de dados de diagnósticos disponíveis, como valores mínimos e máximos ou falhas como ruptura de fio ou curto-circuito, é possível fazer uma manutenção baseada na condição e obter assim uma alta disponibilidade da instalação. Os dados de diagnóstico também podem ser acessados durante a operação.

Os sensores de vazão magnético-indutivos da série SM medem a vazão volumétrica exata em um circuito de refrigeração. Se ocorrer um erro, os dados de diagnósticos são transmitidos do mestre para o controlador. O sensor com falha é identificado claramente.

Detecção de fluidos, espumas e sujeiras

Ver com IO-Link o que o sensor mede. Vários sensores inteligentes podem ser usados meramente como sensores binários, por exemplo para emitir um sinal de comutação em caso limites de níveis. Através da interface IO-Link integrada, os sensores transmitem também o valor de processo atual. Isso permite por exemplo diferenciar ente o controle do produto e da solução de limpeza. Também é possível detectar espuma ou resíduos de sujeira após o processo de limpeza para proteger a instalação e o produto.