- moneo:IIoT平台

- 使用案例

根據電流消耗量,偵測壓縮機運轉狀態

根據運轉狀態,偵測壓縮機運轉時間。

壓縮機功能是否正確運轉,對於生產流程來說相當關鍵。壓縮機的可用率會對許多生產相關的系統與製程產生重大影響。

透過功率消耗,偵測壓縮機實際運轉時間,為此提供重要關鍵數據。

通常,維護作業會定期進行。因此,會太晚偵測到漸進式損壞,進而導致未預期的停機時間與高昂的維修費用。

初始情況

壓縮機並非根據需求進行維護

直到現在,運轉時間僅透過壓縮機驅動的旋轉速度來偵測,而非透過真正的使用狀況。

壓縮機能在不同運轉狀態工作。由於負載不同,壓縮機的各個組件隨著時間承受著不同程度的壓力。在NO-LOAD 模式下,壓縮機會處於靜止狀態,不會磨損。

目前,壓縮機的運轉時間僅透過驅動馬達的速度來偵測。這個方法無法區分NO-LOAD 與LOAD 模式。

因此無法偵測每個運行範圍內NO-LOAD / LOAD 模式下的運轉時間。

維護作業是依照定期間隔來安排執行,無論系統在這段期間內實際使用狀況如何。

專案目標

偵測壓縮機電流消耗量,並且在moneo中進一步分析,當作依照需求進行維護的基準。

目標是要藉由資訊取得,籌劃依照需求進行的維護。

使用電流轉換器,測量電流消耗值。再者,壓縮機不同的運轉範圍將受到判定並且視覺化,其相對應的時間也會經過計算。使用壽命與相關的磨損和損耗也會受到偵測。

實行

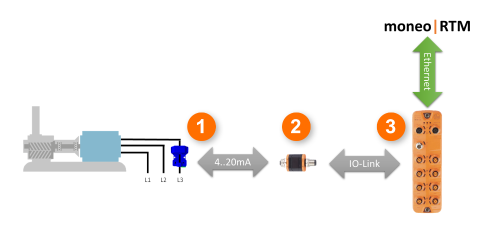

moneo RTM 安裝於伺服器中央。IO-Link主站透過內部VLAN,連接至伺服器。

宜福門擁有許多各種不同的自動化組件。這項應用選擇了 ZJF055 電流轉換器,以及 P2200 用於類比信號的評估系統和顯示器。

電流轉換器用於壓縮機三相供應線中的其中一相。在訊號輸出端,轉換器的測量值會以類比訊號4...20 mA 提供。這項數值會透過DP2200,從 4...20 mA 轉換為IO-Link訊號。使用此功能,需考量DP2200的內部負載已啟動。

數據會透過AL1352 系列IO-Link主站,提供至moneo RTM。

為了取得實用的製程數值,電流轉換器的測量值必須轉換為轉換器的實際電流值(4 mA ≙ 0 A,20 mA ≙ 50 A)。透過「計算數值」功能,可於moneo RTM完成此事。

在此分析中,計算出的電流值接著會用於辨認壓縮機各自的作業範圍。

| 作業範圍 | 電流消耗量 A |

|---|---|

| Off | <1 |

| No-load | 1 – 40 |

| Load | >40 |

結果

籌劃依照需求進行維護

藉由偵測已消耗的電流,能夠判定目前的作業範圍。進而能夠計算壓縮機在各個作業範圍中的運轉時間。根據這項資訊,便能依照需求,規劃壓縮機維護。

評估工廠產能利用率

此外,還能計算出關於工廠產能利用率的資訊。

舉例來說,如有擴廠計畫,這項數值便能用來判定現有壓縮機的產能是否足夠。

在使用不同的組合裝置時,也能評估可用壓縮空氣產能,以致於可能節省能源成本。

系統架構

- 電流轉換器

- 類比4..20 mA 轉IO-Link的訊號轉換器( DP2200)

- IO-Link主站

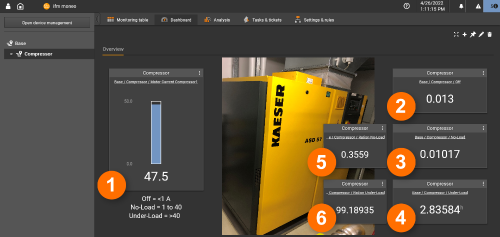

儀錶板

在 moneo 儀錶板總覽全局

儀錶板讓使用者能夠一覽此工廠的相關製程數值。

- 運轉時間計數器 OFF

- 運轉時間計數器 NO LOAD

- 運轉時間計數器 LOAD

- NO-LOAD 時間與總運轉時間的比率

- LOAD 時間與總運轉時間的比率

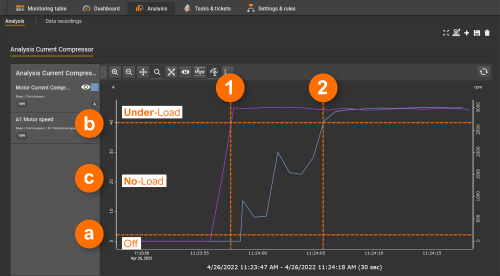

分析

分析功能可以用來存取歷史數據,並且比較不同的製程數值。典型的特性曲線如圖所示:

- OFF (a) - LOAD (b) - NO-LOAD (c)

從圖表可以觀察到,LOAD 與NO-LOAD 模式的速度(紫色)相同。然而,在兩個作業範圍中,電流消耗量(藍色)以及由此轉換的能源工作有顯著差異。

- 速度達到最大值,是用於OFF 與NO-LOAD 範圍中的電流消耗量

- LOAD 範圍中的電流消耗量

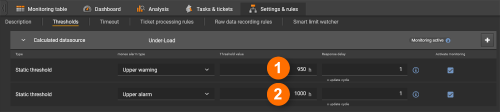

設定與規則:管理閥值

靜態閥值

各個作業狀態的運轉時間都能進行靜態監控。舉例而言,在達到LOAD範圍某特定時數或總運轉時間某特定時數後,可產生相對應的工單。為了這個目的,提供了警告或警示的工單,可用來及時規劃。

- 在LOAD範圍中,達到950個運轉時數後的警告

- 在LOAD範圍中,達到1,000個運轉時數後的警示

工單處理規則

此功能可以用來輕鬆定義在警告或警示被觸發時應該會發生的狀況,例如:

- 電子郵件通知

- SAP整合

計算數值

「計算數值」(Calculated values)功能可用來進一步處理製程值。

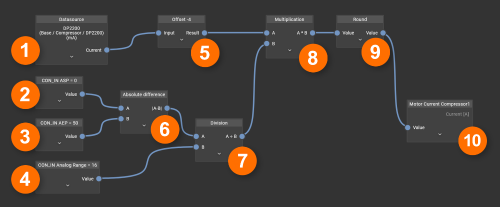

從類比數值轉換為電流數值

在這個使用案例中,感測器提供的類比電流訊號,會轉換為通過導體的電流值,單位為安培。

馬達電流= (AIN - 4) * ((AEP - ASP)/16)

數據流程模組

- 電流轉換器的類比電流值(4...20 mA)

- 類比起始點 0...4 mA。

- 類比結束點 50...20 mA。

- 目前類比值跨距(20 mA - 4 mA = 16 mA)

- 抵消值偏差(從4...20 mA 轉為 0...16 mA)

- 計算起始點與結束點的差量(AEP – ASP = ∆A)

- 從電流轉為 帕斯卡(pascal )的係數計算(∆A / 16 mA = 係數)

- 將電流值(0...16 mA)乘以係數

- 將得到的結果四捨五入至小數點第一位

- 得出電流值(單位:A)

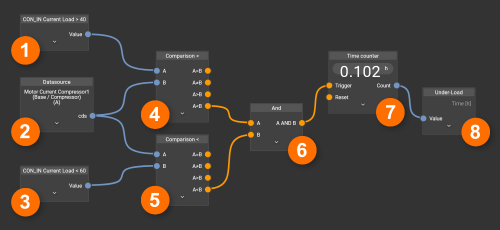

計算運轉時數

透過分析功能,判定各個作業範圍的電流消耗值,可用來建立不同的運轉時間計數器。這些計數器會在各自的作業狀態下,計算花費的時間。

- 作業範圍的最低電流消耗量(單位:A)

- 電流消耗量(單位:A)

- 作業範圍的最高電流消耗量(單位:A)

- 比較電流消耗量與最低電流消耗量

- 比較電流消耗量與最高電流消耗量

- 最大與最小的電流消耗量邏輯合取(AND)

- 計時器

- 時間的輸出(單位:小時)

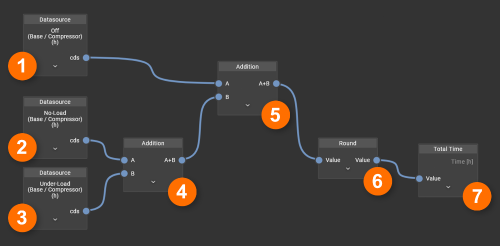

判定總運轉時間

僅是將各個運轉時間計數器相加,就能判定壓縮機的總運轉時間(OFF + NO-LOAD + LOAD)。

總時間 = Off + No-Load + Load

- 運轉時間計數器OFF (單位:小時)

- 運轉時間計數器 NO-LOAD (單位:小時)

- 運轉時間計數器 NO-LOAD (單位:小時)

- 將NO-LOAD 與LOAD 運轉時數相加(單位:小時)

- 將NO-LOAD + LOAD 的結果加上「OFF」運轉時數(單位:小時)

- 將得到的結果四捨五入至小數點第一位

- 得到總運轉時間結果(單位:小時)

個別運轉狀態比率計算

在進一步的計算中,關於總運轉時間,會設定各個作業範圍的時數。

這能讓壓縮機利用率一覽無遺。

- 運轉時數 LOAD

- 壓縮機總運轉時間

- 常數100%

- 運轉時數 LOAD與總運轉時間的比率

- 計算出的比率再乘以100%

- 得出百分比(單位:%)