- moneo:IIoT平台

- 使用案例

在CIP工廠中監控溫度

CIP是在食品產業中常見的製程工廠,能進行定位洗淨(CIP)。當處理食用型生物製品(例如:牛奶)時,嚴格把關衛生條件變得至關重要,以避免對消費者健康有害的細菌混入製品中。在多數情況下,容器(通常為水槽)的尺寸會過於龐大,以至於無法拆卸後進行清潔。而CIP循環則以數個必要的衛生製程步驟組成。為了達到最佳清潔效果,加熱的溫度與持續的時間是決定性要素 – 這有些類似於洗衣機的熱水循環。而為確保清潔過程完整,必須在整個工廠內達到要求的參數(溫度)。否則,這些成本高昂的製程將必須再度重複執行(能源、化學藥劑與生產損失)。

初始情況:

宜福門在真實的環境下,測試在其CIP工廠中使用的製程感測器。在引入moneo前,工廠是透過類比訊號運作,並使用PLC進行控制。而要透過PLC進行分析是相當困難的。製程僅能直接視覺化於工廠的HMI上,而參數則是只能直接在各個感測器上設定。監控則僅限於類比4...20mA的訊號值。

專案目標:

主要焦點是紀錄與分析溫度數據。如此則必須測量工廠進水口與出水口的溫度,並確認它們之間的溫差。此項數據被認定為一項可靠指標,能用來判斷製程溫度是否有達到理想的數值,這點在使用加熱的清潔溶液對工廠進行消毒時相當重要;當兩點間的溫度幾乎相同時,則可以判斷整個區域皆已經成功消毒。

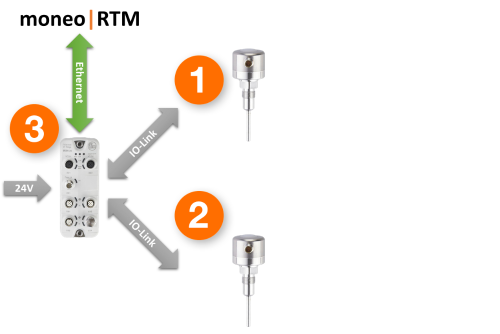

而現有的PLC則維持不變。隨著工廠的擴張,數據會透過IO-Link裝置傳輸到moneo RTM。

應用實行:

moneo被安裝於宜福門prover現有得中央伺服器上,以啟動所需要的模組,包含moneo RTM。

為了偵測進水口與出水口的數值,兩個配備自我監控功能的溫度感測器被安裝,並以IoT端口連接至IO-Link主站。而透過乙太網路將此主站整合至公司網路後,感測器的製程數值會每秒自動傳輸到moneo RTM。

由於軟體的可擴充性,您可以隨時將更多的IO-Link裝置新增至系統中,蒐集並評估更多的製程數據。

結果:

軟體會計算製程數值,例如溫差。如此能夠幫助確認消毒是否成功執行完成,或是採取進一步行動的必要性。而系統的擴充則意味著數據紀錄將不會任何間隔。數據分析能幫助最佳化製程,並延長工廠正常運作時間。

末尾概要:

該工廠成功數位化,且並未對其現有的PLC或軟體進行改變或干預。

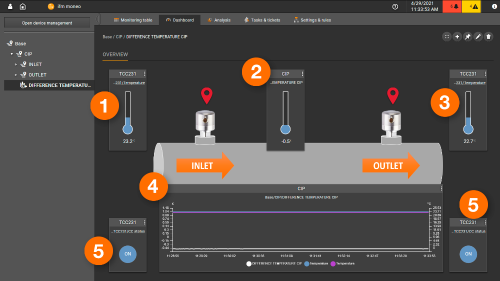

儀錶板

透過智慧儀錶板,可以快速且個別視覺化相關的感測器資訊。而預先配置的儀器,例如溫度計或折線圖,可以幫助以圖像視覺化目前的製程數值。常見標準格式(PNG、JPEG、GIF...)的圖片可以直接上傳到儀錶板。使用者可以使用導覽標記,輕鬆地在不同的儀錶板間切換瀏覽。

以下圖片顯示儀錶板視覺化整個工廠。導覽標記直接連接至其他的儀錶板,提供相關區域中的更多詳細資訊:

- 連接至其他儀錶板的導覽項目

- 顯示1至4號水槽狀態的紅綠燈

儀錶板視覺化進水口與出水口溫度此外,在計算數值(Calculated Values)功能的幫助下,能夠確定感測器間的溫差,並以溫度計與折線圖的方式視覺化。

- 進水口的溫度

- 進水口與出水口間的溫差

- 出水口的溫度

- 進水口、出水口與溫差的數據圖

- TCC的目前校準狀態

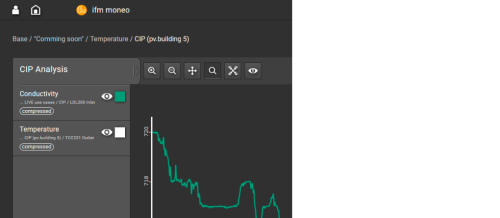

分析

這項功能可用來進一步分析擷取到的數據,更詳細的分析製程,例如確認清潔時間,並在必要的時候進行調整。由於感測器在拓樸路徑啟動後,moneo RTM就會自動紀錄資訊,因此數據都是立即可使用的。

以下的分析顯示加熱流程。進水口(1)的溫度感測器顯示微小的溫度波動,這是因為蒸汽熱交換器控制而導致。而在出水口的溫度則在稍後也顯示出相同的上升曲線。

- 進水口的溫度

- 出水口的溫度

使用拖放功能客製化專屬分析,能夠結合分析不同的製程數值(例如:溫度或導電率)。

此外,還能夠將數據紀錄匯出,採取進一步的分析或製程紀錄。

匯出的CSV檔案範例:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

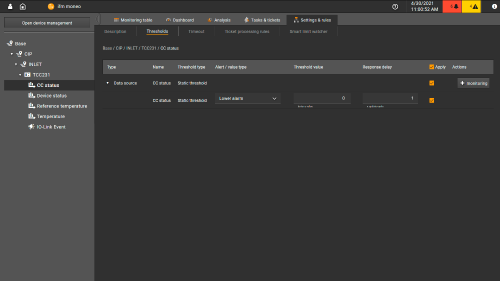

任務與工單 / 限制值

採用的溫度感測器(TCC)搭載校準檢查功能。此裝備使用兩個熱電偶感測器元件(測量與參考元件),能夠自動偵測溫差。製程值是透過感測器類比輸出。參考值具有比較用途,並能驗證製程值。若製程值與參考值間的溫差大於校準檢查限制[ccL]值,CC的狀態會根據狀況被設定(0 = 校準檢查警示訊息,1 = 正常運作)。用以檢查製程值是否低於閾值。若CC狀態為0,將會產生警示工單。

而若溫差過高時,也同樣會觸發警示。這意味著洗淨製程無法順利完成。

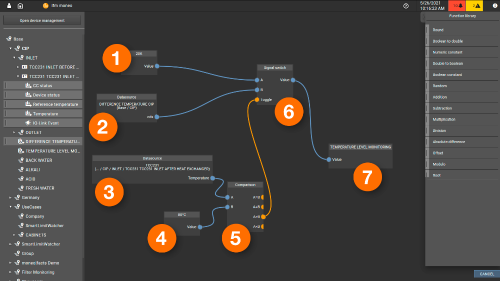

結合閾值

閾值也同樣可以被設為計算數值。在這個範例中,計算數值適用於監控目前的溫差,作為進水口溫度的函數使用。進水口的溫度會被檢查是否超過80°C(5)。若低於80°C(5),輸出的數值則為20°C(6);而若高於80°C(5),則會輸出進水口與出水口(6)間目前的溫差。

- 進水口溫度值<80°C(20K)

- 進水口與出水口間的溫差

- 進水口的溫度

- 進水口溫度比較值(80°C)

- 比較功能塊

- 訊號切換功能塊

- 溫度輸出(< 80°C = 20K;> 80°C = 目前的溫差)

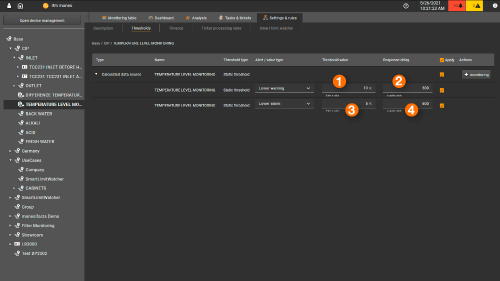

如此計算出的數值則可以用來進行工廠監控。為此目的,警告(1)與警示(3)閾值也被設定。若進水口的溫度大於80°C,且溫差大於5K(1)或大於10K(3),則會產生相對應的訊息。而由於製程導致溫度反應相當緩慢,因此設定中增加了反應延遲(2 / 4)。一個更新循環相對應約1秒。例如,在這個設定中,若300秒(5分鐘)後尚未達到10K的溫差,則會觸發警告訊息。而若是在600秒(10分鐘)後尚未達到5K(3)的溫差,便會觸發警示訊息。

- 溫度警告閾值

- 反應延遲警告

- 溫度警示閾值

- 反應延遲警示

管理工單處理規則

除了建立工單外,這個功能可以用來配置警告或警示發生時的後續流程。在目前的案例中,維護部門中有一群收件者會被告知,感測器的校準檢查功能被觸發了。這讓他們能夠快速反應,並開始校準。

計算數值

透過計算數值功能,製程值能夠被進一步處理,並用於計算。在CIP工廠的案例中,這項功能被用來確定進水口與出水口間的溫差。

溫差 [∆T] = 環境溫度 [T2] - 控制櫃中的溫度 [T1]

- 進水口溫度 [T2]

- 出水口溫度 [T1]

- 功能塊:減法

- 溫差 [∆T]