- moneo:IIoT平台

- 使用案例

利用moneo RTM計算生產的好 / 壞零件數量

在PT in-line系統上計算好 / 壞零件數量

在宜福門Prover,壓力感測器的不同零件是在自動化製造工廠中生產。在生產流程的最後,必須要區分出好的零件與壞的零件。

而在區分時,會使用夾具。為了進行品質控管,必須確實掌握數量,以便能進行分析評估產品品質與生產流程。

初始狀況:

生產數量並未集中監控,好壞零件的數量也未記錄。產線員工未被告知有不良零件產生,也沒有針對產生廢料的總覽。整個製程資訊都完全不透明。而由於缺乏歷史資訊,無法根據情境規劃進行優化。

專案目標:

透過計算與分析生產出的好/壞零件,優化生產與下游處理(例如:修復不良零件),引進確保品質一致的流程。

應用實行:

在宜福門Prover有限公司中,moneo RTM被集中安裝於伺服器上。兩個滑槽被用來區分好/壞零件。光電式感測器會分別安裝於兩個滑槽上,計算輸送帶上的零件數量。

多功能IO-Link顯示器會顯示兩個計數。此項數值會以IO-Link訊號的形式傳輸至IO-Link主站。IO-Link主站則會提供製程數值,於moneo RTM中進行視覺化、計算與分析。

結果:

高效率的品質確保流程被成功實踐,進而優化製程與產品品質。下游處理流程亦被優化。現在,員工能夠針對不斷變化的製程值,做出迅速反應。如此做法也被證明是符合經濟效益的。

末尾概要:

由於這項改造,所有目標都圓滿達成了。

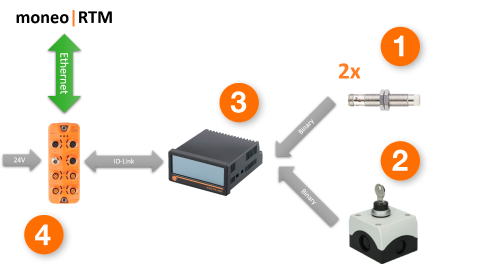

使用IO-Link主站的系統架構

- 近接感測器(IFC246:一個感測器用於好的零件 / 一個感測器用於壞的零件)

- 重置選項(例如:鑰匙操作開關)

- 多功能IO-Link顯示器(DX2055)

- IO-Link主站(AL1350)

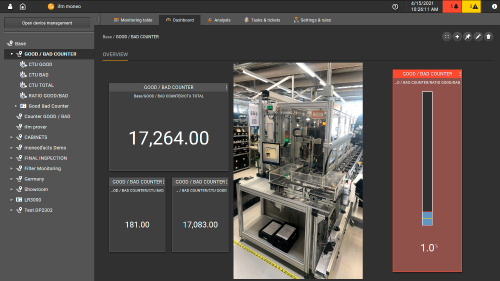

儀錶板

在 moneo 儀錶板上總覽全局儀錶板讓使用者能夠一覽此工廠中相關的製程數值。

- 目前總生產數量(從好的 [2] 與壞的 [3] 零件計算)

- 壞的零件數量

- 好的零件數量

- 壞的零件與好的零件之比例

- 比例以紅綠燈顯示(<0.5 % = green, >0.5 % 黃色, >1.0% = 紅色)

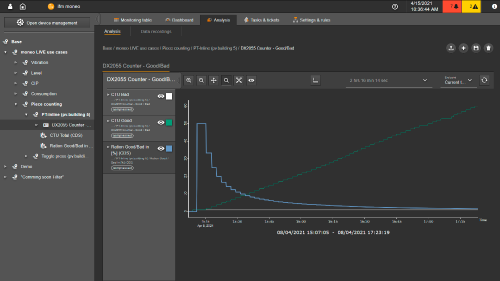

分析

新功能可以在與記錄的歷史數據相比後,對目前狀態進行分析。如此一來,便能進而辨識生產與品質流程、採取適當的措施,並且追蹤其成效。

根據生產流程的不同,環境條件的改變(例如:室內溫度或空氣濕度)可能導致品質的波動。透過將更多製程數值納入分析中,可以偵測到如此的相關性。

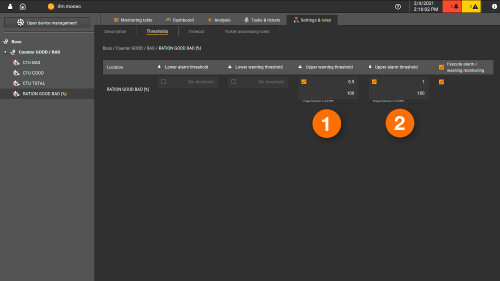

任務與工單:利用moneo RTM管理閾值

透過設定個別的閾值,可以定義不同的警示、升級級別以及訊息管道。

- 上限警告閾值

- 上限警示閾值

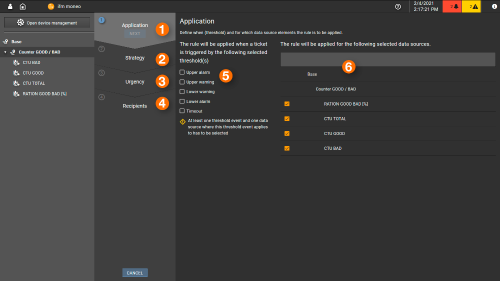

管理工單處理規則

透過整合的精靈定義警告與警示規則

- 閾值(5)與數據來源(6)的定義

- 定義適用規則

- 定義警告或警示的緊急程度

- 定義電子郵件收件者

- 相關閾值的定義

- 相對應數據來源的定義

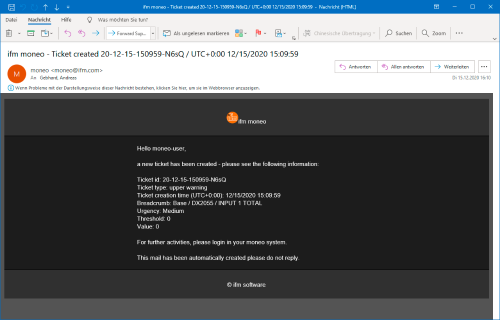

moneo中產生的電子郵件已經包含工單資訊:

- 受影響的資料來源

- 超過或未達的數值

- 工單優先序

- 時間標記

計算數值

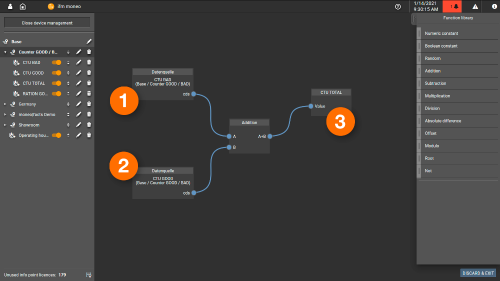

總生產數量

CTU BAD+CTU GOOD= CTU TOTAL

- 壞的零件數量(CTU BAD)

- 好的零件數量(CTU GOOD)

- 總生產數量(CTU TOTAL)

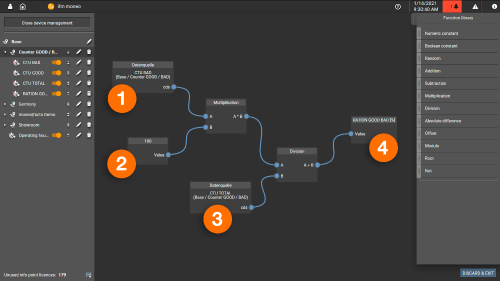

好的零件數量與壞的零件數量之比例(單位:%)

計算壞的零件數量占總數量的比例。

RATIO GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- 壞的零件數量(CTU BAD)

- 常數100%

- 總生產數量(CTU TOTAL)

- 壞的零件數量占總數量的比例(單位:%)