- moneo: IIoT-plattform

- Use cases

Detaljräkning av godkända/icke-godkända detaljer producerade med hjälp av moneo RTM

Räkning av godkända/icke-godkända detaljer i PT in-line-systemet

På ifm prover produceras olika komponenter för tryckgivare i en automatiserad produktionsanläggning. I slutet av produktionsprocessen separeras de godkända och icke-godkända detaljerna.

Vid sorteringen används en griparm. För kvalitetskontrollen, bestäms den kvantitativa distributionen för att möjliggöra analyser för bestämning av produktkvaliteten och produktionsprocesserna.

Den inledande situationen:

Den producerade kvantiteten övervakades inte centralt och volymen av godkända och icke-godkända detaljer registrerades inte. Produktionspersonalen informerades inte om förekomsten av icke-godkända detaljer och det fanns ingen överblick över tillverkade kasserade detaljer. Hela processen saknade transparens. En optimering baserad på planeringsscenarier var inte möjlig på grund av bristen på historikdata.

Projektets syfte:

Införande av ett konsekvent kvalitetssäkringsförfarande genom räkning och analys av godkända och icke-godkända producerade detaljer och optimering av tillverknings- och nedströmsprocessen (t.ex. reparation av icke-godkända detaljer).

Implementering:

Hos ifm prover gmbh är moneo RTM centralt installerad på en server. De producerade detaljerna sorteras och separeras i godkända/icke-godkända detaljer med hjälp av två rännor. En fotoelektrisk givare per ränna installerades för att räkna antalet detaljer som transporteras på transportbandet.

Den multifunktionella IO-Link-displayen visar båda räknarna. Den överför dem som en IO-Link-signal till IO-Link-mastern. IO-Link-mastern tillhandahåller processdata för visualisering, beräkning och analys i moneo RTM.

Resultatet:

En effektiv kvalitetsäkringsprocess har implementerats vilket förbättrar process- och produktkvaliteten. Reparationer nedströms har optimerats. Det är nu möjligt att snabbt reagera på grund av ändrade processvärden. Åtgärderna har redan visat sig vara kostnadseffektiva.

Slutsats:

Tack vare förändringen uppnås alla mål.

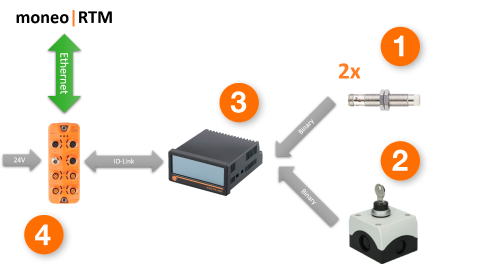

Systemstruktur med IO-Link-master

- Induktiva givare (IFC246: 1 givare för godkända detaljer/1 givare för icke-godkända detaljer)

- Återställningsfunktion (t.ex. nyckelbrytare)

- Multifunktionell IO-Link-display (DX2055)

- IO-Link-master (AL1350)

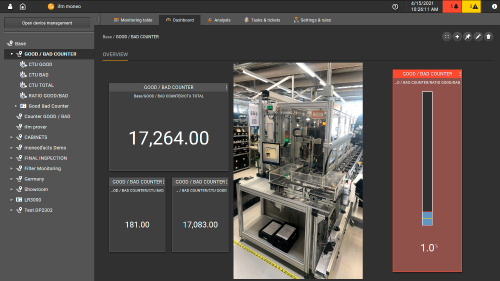

Manöverpanel

moneos manöverpanel i grova drag. Manöverpanelen ger användaren en överblick över alla relevanta processvärden för denna anläggning.

- Aktuell total produktionskvantitet (beräknad från godkända [2] och icke-godkända [3] detaljer)

- Räknare icke-godkända detaljer

- Räknare godkända detaljer

- Kvoten mellan icke-godkända och godkända detaljer

- Trafikljus för kvoten ( <0.5 % = green, >0,5 % gul, >1,0 % = röd )

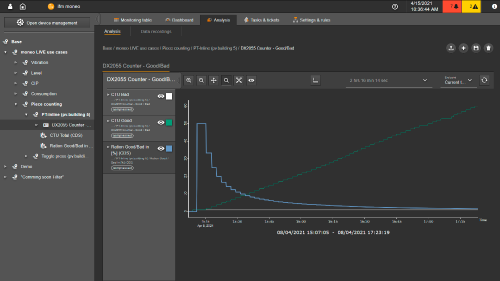

Analys

Den här funktionen kan användas för detaljerade analyser av aktuellt tillstånd jämfört med registrerade historiska data. På så sätt kan produktions- och kvalitetsprocesser identifieras, lämpliga åtgärder vidtas och deras effektivitet spåras.

Beroende på produktionsprocessen kan kvalitetsvariationer inträffa på grund av förändrade omgivningsvillkor som rumstemperatur eller luftfuktighet. Genom att integrera ytterligare processvärden i analysen kan sådana korrelationer detekteras.

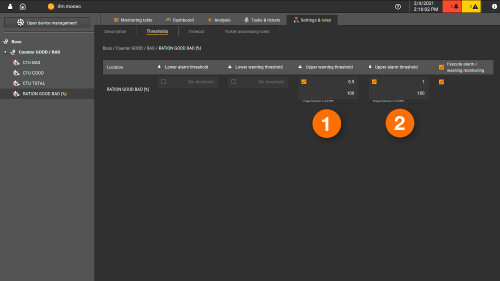

Uppgifter & ärenden: hantera trösklar med moneo RTM

Genom att ställa in individuella trösklar kan olika larm- och eskalationsnivåer samt informationskanaler definieras.

- Övre varningströskel

- Övre larmtröskel

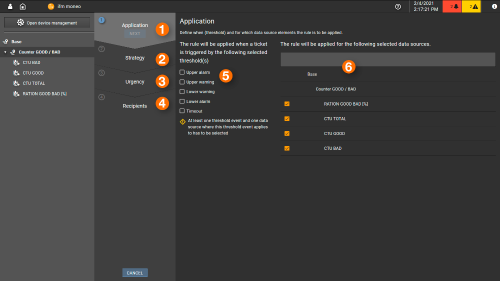

Hantera regler för ärendebearbetning

Definition av varnings- och larmregler via den integrerade guiden

- Definition av trösklar (5) och datakällor (6)

- Definierar vilken regel som ska tillämpas

- Definierar hur brådskande varningen eller larmet är

- Definierar e-postmottagare

- Definition av relevanta trösklar

- Definition av motsvarande datakällor

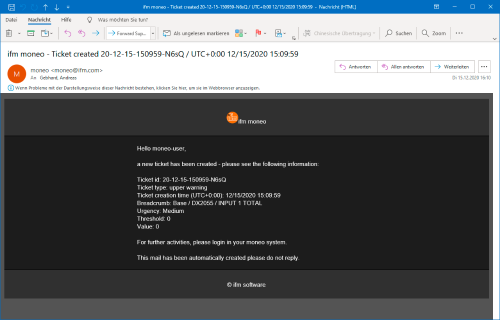

E-postmeddelandet som genereras av moneo innehåller ärendeinformation:

- påverkad datakälla

- värde som har överskridits eller inte uppnåtts

- ärendeprioritet

- tidsstämpel

Beräknade värden

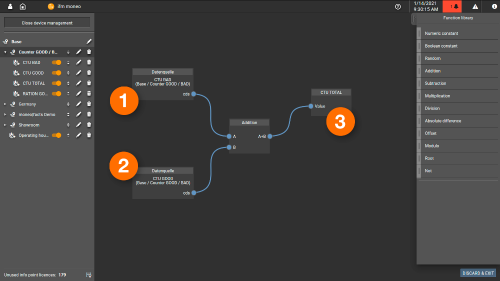

Total produktionskvantitet

CTU BAD+CTU GOOD= CTU TOTAL

- Räknare icke-godkända detaljer (CTU BAD)

- Räknare godkända detaljer (CTU GOOD)

- Total produktionskvantitet (CTU TOTAL)

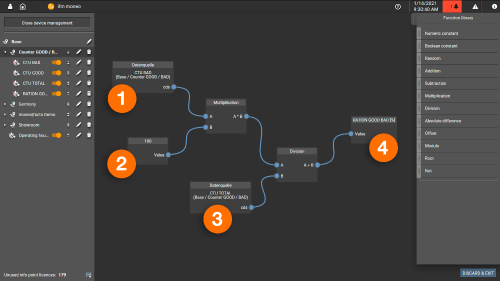

Kvot mellan godkända och icke-godkända detaljer i %

Beräkning av kvoten mellan icke-godkända detaljer jämfört med total kvantitet.

RATIO GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Räknare icke-godkända detaljer (CTU BAD)

- Konstant 100%

- Total produktionskvantitet (CTU TOTAL)

- Kvot mellan icke-godkända detaljer och total kvantitet %