Monitoramento do painel elétrico - Proteção e monitoramento de componentes

É impossível imaginar um ambiente industrial sem painéis elétricos. Os painéis elétricos atendem às mais variadas funções: Servem como um espaço de montagem para os componentes e os protegem contra sujeira, poeira e umidade. Além disso, também garantem a dissipação de calor, blindagem EMC e proteção contra contato.

A instalação dos componentes no painel elétrico os protege contra influências externas que podem causar danos ou falhas.

A situação inicial

Se o painel elétrico não for monitorado em relação à temperatura, umidade e carga da alimentação de energia, poderão ocorrer falhas operacionais. Se não houver uma visualização dos dados em tempo real, também faltarão conclusões sobre o estado operacional. Isso significa que os problemas de funcionamento serão detectados tardiamente ou somente com a parada da máquina. Além disso, não é possível otimizar o gerenciamento térmico ou o consumo de energia do sistema de resfriamento, por exemplo.

Objetivo do projeto

Manutenção preventiva e orientada pela condição de acordo com a necessidade

Para garantir que o painel elétrico funcione sem problemas, estão disponíveis as seguintes variáveis

com a ajuda dos sensores ifm e do moneo. Continue lendo para ver como funciona.

1. Monitoramento de umidade e temperatura

A umidade relativa é um fator decisivo dentro de um painel elétrico. A umidade pode penetrar no painel elétrico e danificar os componentes, por exemplo, por meio de limpeza, precipitação ou umidade do ambiente. Com a medição permanente da umidade relativa no painel elétrico, essa condição pode ser detectada a tempo e assim evitar danos consequentes, como corrosão ou curtos-circuitos. O objetivo deve ser manter a umidade relativa na faixa de 20% a 60%.

A temperatura também é um fator importante. Uma temperatura interna máxima de 35°C é considerada ideal. Uma temperatura mais alta tem um efeito negativo na vida útil dos componentes, e uma temperatura muito baixa, por sua vez, não é eficiente e gera custos mais altos, já que será necessária uma maior capacidade de resfriamento.

A implantação

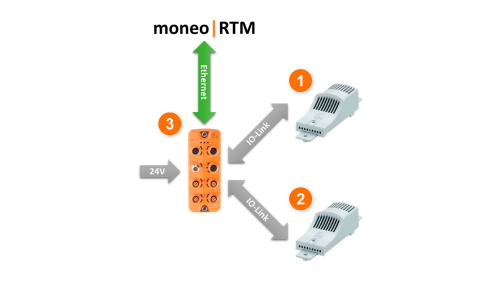

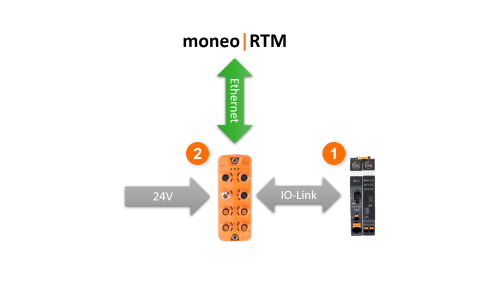

Para permitir o monitoramento, o moneo é instalado em um servidor central e o módulo moneo RTM é ativado.

Para o monitoramento, será instalado um sensor múltiplo ifm IO-Link do tipo LDH292 para medir a temperatura e a umidade relativa dentro e fora do painel elétrico. Assim é possível levar em consideração a influência da temperatura ambiente. Ambos os sensores são conectados através de mestre IO-Link IoT (por ex., AL1350 ou AL1950). Os dados são transferidos a cada segundo para o módulo central moneo RTM por meio da porta IoT do mestre.

Como o LDH292 fornece a temperatura e a umidade relativa em porcentagem como valor de processo, também é realizado um monitoramento dessa unidade de medida.

Com base nas fichas técnicas dos dispositivos instalados no painel elétrico são definidos os valores limites correspondentes para este caso de aplicação.

Visão geral do sistema

- Sensor de temperatura e umidade do ar dentro do painel elétrico (LDH292)

- Sensor de temperatura e umidade do ar fora do painel elétrico (LDH292)

- Mestre IO-Link (por exemplo: AL1350)

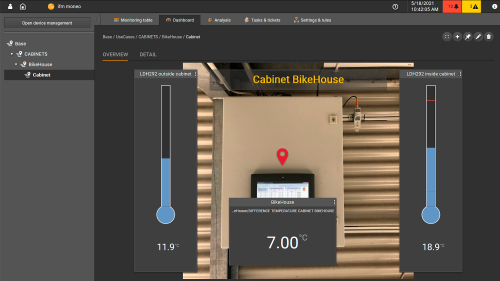

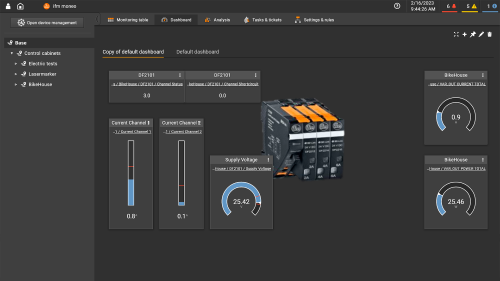

Tela

2. Monitoramento da temperatura dos pontos de acesso

Apesar da medição da temperatura interna do painel elétrico, podem ocorrer os chamados pontos de acesso em componentes dentro do painel elétrico, nos quais ocorrem parcialmente altas temperaturas. Normalmente, isso ocorre em componentes eletrônicos de potência, como conversores de frequência, servotransmissões ou transformadores.

Esses pontos de acesso em componentes individuais têm um impacto negativo direto sobre a vida útil do componente. As altas temperaturas podem fazer com que os capacitores eletrolíticos sequem mais rapidamente, por exemplo, levando à parada de toda a instalação.

Esses pontos de acesso nem sempre podem ser evitados por meio de alterações estruturais ou resfriamento ativo. Portanto, faz sentido registrar a temperatura diretamente no componente e registrar as horas de operação de acordo com a temperatura. Isso permite que o componente seja substituído ou receba manutenção preventiva antes que ocorra uma falha.

A implantação

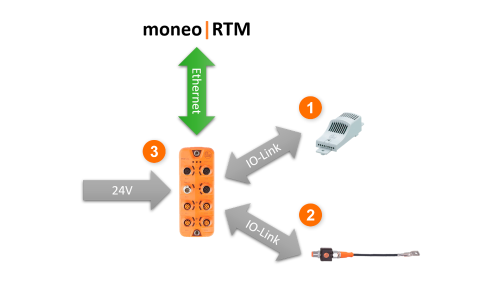

O moneo é instalado em um servidor central e o módulo moneo RTM é ativado.

Um sensor múltiplo ifm IO-Link do tipo LDH292 é instalado para medir a umidade relativa e a temperatura dentro do painel elétrico. Para monitorar a temperatura, é instalado um sensor de contato de temperatura adicional (TS2229) diretamente no transformador. O sinal analógico de temperatura é convertido em um sinal IO-Link por meio da eletrônica de avaliação (TP3231).

Ambos os sensores são conectados através de um mestre IO-Link (AL1350). Através da porta IoT do mestre, os dados são transmitidos a cada segundo ao moneo RTM central. O sensor de temperatura também está acoplado diretamente a um contador de horas de operação. que conta as horas de operação de acordo com a temperatura: O tempo é mais rápido com temperaturas mais altas e mais lento com temperaturas mais baixas.

Visão geral do sistema

- Sensor de temperatura e umidade do ar (LDH292)

- Eletrônica de avaliação (TP3231) + sensor de temperatura com cabo e sonda de contato (TS2229)

- Mestre IO-Link (por exemplo: AL1350)

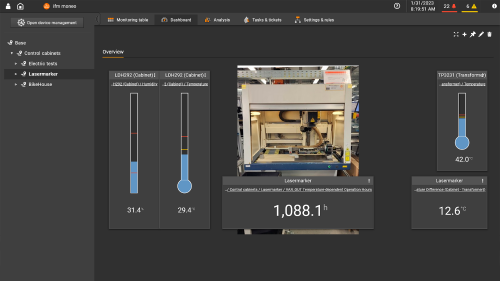

Tela

3. Monitoramento da alimentação de 24V

No caso de painéis elétricos em geral e, especialmente, quando se trata de painéis elétricos externos, deve-se dar atenção especial ao monitoramento da fonte de alimentação. As fontes de 24 V geralmente são ignoradas durante o monitoramento. Esses circuitos de energia são protegidos por fusíveis simples ou não são protegidos de forma alguma.

Sem a proteção do fusível, há o risco de sobrecarga da fonte de alimentação, o que, na pior das hipóteses, pode provocar um incêndio no painel elétrico.

A implantação

Para monitorar a fonte de 24 V, são instalados fusíveis eletrônicos com IO-Link, que consistem em um módulo de alimentação (DF2101) e os fusíveis eletrônicos (por exemplo: DF2212 com corrente nominal de 2A). Um módulo de alimentação comporta até oito fusíveis conectados em série, sendo que cada fusível eletrônico consiste em dois canais. Assim, é possível monitorar e proteger 16 circuitos elétricos com uma corrente total de 40A.

As informações atuais dos fusíveis eletrônicos são transmitidas continuamente por meio da comunicação IO-Link, entre outras:

- Corrente nominal atual

- Tensão de saída

- Estado atual do dispositivo: curto-circuito, sobrecarga, subtensão

Os módulos de alimentação são conectados através de um mestre IO-Link IoT (por ex.: AL1350 ou AL1950). Através da porta IoT do mestre, os dados são transmitidos ao moneo RTM a cada segundo.

Por um lado, o acionamento de um canal do fusível eletrônico é transmitido por meio do status do dispositivo. Esse status pode então ser avaliado pelo moneo RTM e uma mensagem pode ser gerada automaticamente. Essa mensagem pode informar por vários canais, inclusive por e-mail, os responsáveis pelo setor que o fusível foi acionado.

Além disso, o status atual é visualizado diretamente no respectivo fusível eletrônico por meio de um botão com LED de estado (verde = operação sem falhas, vermelho = acionamento por curto-circuito ou sobrecarga). Isso ajuda a procurar a causa do problema e mostra diretamente qual canal foi afetado. O fusível pode ser ativado novamente diretamente pelo botão.

Visão geral do sistema

- Módulo de alimentação e fusíveis eletrônicos (DF2101 +, por exemplo, DF2212)

- Mestre IO-Link (por exemplo: AL1350)

Tela

O benefício

O monitoramento de painéis elétricos com sensores e o moneo RTM oferece, portanto, muitas vantagens em diferentes aplicações:

- É possível emitir alarmes automáticos a tempo em caso de erros.

- Os custos de energia podem ser economizados por meio de resfriamento ou aquecimento ideais e a vida útil dos componentes do painel elétrico é prolongada por meio de uma temperatura ambiente ideal.

- São evitados danos e paradas não planejadas devido a oscilações de umidade e temperatura no painel elétrico. Com o monitoramento permanente o desempenho é garantido.