- moneo:IIoTプラットフォーム

- ユースケース

CIPプラントの温度監視

CIPセットとは、食品・飲料産業でよくみられるプロセスプラントで、定置洗浄が行われます。牛乳など、消費を目的とした生物学的物質を処理する際は、消費者の健康を脅かす可能性のある有害な細菌の混入を防ぐため、厳密な衛生が非常に重要です。ほとんどの場合、コンテナ(通常はタンク)は大きすぎて洗浄のために分解することはできません。CIPサイクルは複数の必要な衛生処理ステップで構成されます。加熱の温度と時間は、理想的な洗浄結果を得るために決め手です。洗濯機の温水サイクルと同等です。完全な洗浄処理を保証するため、プラント全体にわたって必要なパラメータ(温度)に到達する必要があります。そうでないと、コストのかかるプロセスを繰り返さなくてはなりません(エネルギ、薬品、生産のロス)。

初期状態:

ifmは、お客様自身のCIPプラントを使用して、実際の環境でプロセスセンサを試験します。moneoを導入する前、プラントはアナログ信号で運用され、PLC経由で制御されていました。PLC経由で解析を実行するのは困難でした。プロセスを視覚化できるのはプラントのHMIのみで、パラメータ設定はセンサで直接行えるのみでした。監視はアナログ4~20mA信号値に制限されていました。

プロジェクトの目的:

焦点は、温度データの記録と解析でした。プラントの入口と出口での温度を測定して、温度差を判定します。これは望ましいプロセス温度に到達したかどうかを確実に示すものと考えられます。想定温度に到達することは、加熱した洗浄液を使用してプラントを消毒する際には非常に重要です。2点での温度がほぼ同一であれば、すべてのエリアの消毒に成功したと想定できます。

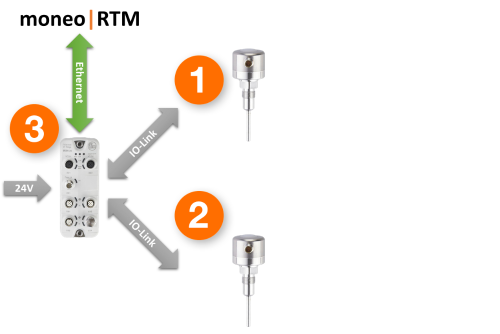

既存のPLCは変更されません。プラントの拡大に伴って、データはIO-Linkデバイス経由でmoneo RTMに伝送されます。

実装:

moneoはifm proverの既存の中央サーバにインストールされ、moneo RTMをはじめとする必要なモジュールが起動されました。

入口と出口での値を検出するため、自己監視機能付きの2台の温度センサが設置され、IoTポートを備えたIO-Linkマスタに接続されました。このマスタをEthernet経由で企業ネットワークに統合した後、センサのプロセス値は自動的にmoneo RTMに毎秒伝送されます。

ソフトウェアの拡張性により、システムにいつでもIO-Linkデバイスを追加して、追加のプロセスデータを収集して評価できます。

結果:

ソフトウェアは温度差などのプロセス値を計算します。これにより、消毒に成功したかどうか、あるいは追加の措置が必要かどうかを判定できます。システム拡張は、データをギャップなく記録できるようになったことを意味します。データ解析は、プロセスの最適化とプラント稼働時間延長に役立ちます。

結論:

プラントは、既存のPLCやソフトウェアに変更を加えたり介入したりすることなく、デジタル化に成功しました。

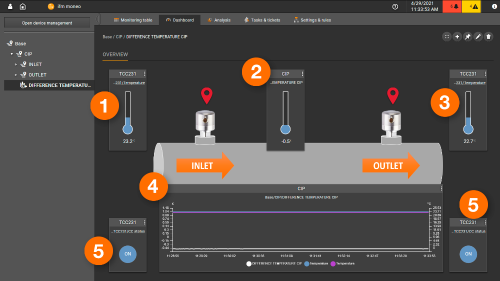

ダッシュボード

関連するセンサ情報は、スマートダッシュボードで迅速かつ個別に視覚化できます。温度計やラインダイアグラムなどの事前設定された計器が、現在のプロセス値をグラフ表示するのに役立ちます。標準フォーマット(PNG、JPEG、GIFなど)の画像を、ダッシュボードに直接アップロードできます。ユーザはナビゲーションマーカを使用して、さまざまなダッシュボード間を簡単にナビゲートできます。

次の画像は、プラント全体を視覚化したダッシュボードを示しています。ナビゲーションマーカは直接別のダッシュボードにリンクし、そこで関連エリアの詳細を確認できます。

- 別のダッシュボードにリンクするナビゲーションオブジェクト

- タンク1~4の状態表示の信号機表示

ダッシュボードには入口と出口の温度が表示されます。さらに、計算値機能によってセンサ間の温度差を判定して、温度計とラインダイアグラムで表示します。

- 入口での温度

- 入口と出口の温度差

- 出口での温度

- 入口、出口、温度差を示すダイアグラム

- TCCの現在の校正状態

分析

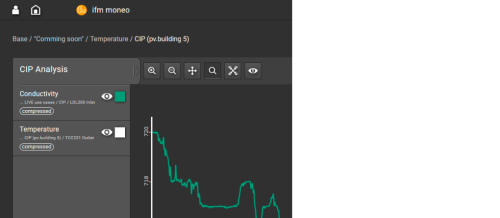

この機能は、収集したデータをさらに解析して、たとえばすすぎ時間を判定して必要に応じて調整するなど、プロセスをより詳細に解析するのに使用できます。moneo RTMはセンサがトポロジパスで有効になるとすぐに情報を自動的に記録するため、データは直ちに利用可能になります。

次の解析は加熱プロセスを示しています。入口の温度センサ(1)は、小さな温度変動を示しており、これは蒸気熱交換器の制御によって生じています。出口での温度は、遅延を伴ってこの上昇曲線に従っています。

- 入口での温度

- 出口での温度

ドラッグアンドドロップを使用して、カスタムの解析を作成でき、さまざまなプロセス値(温度または導電率など)を組合せた共同解析が可能です。

さらに、データ記録をエクスポートしてさらに解析したり文書化したりできます。

エクスポートされたCSVファイルの例:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;℃

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

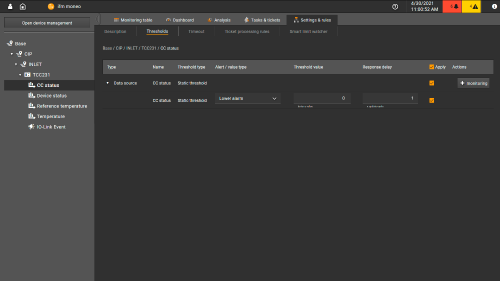

タスクとチケット/リミット値

使用される温度センサ(TCC)は、校正チェック機能を備えています。2つの温度検出素子(測定および基準素子)を使用して、自動的に温度差を検出します。プロセス値はセンサによってアナログ出力から提供されます。基準値は比較目的でプロセス値を検証するために使用されます。プロセス値と基準値との温度差が、校正チェックリミットとして設定されている値[ccL]を超えると、CCが適宜設定されます(0 = 校正チェック警告メッセージ、1 = 通常動作)。プロセス値がしきい値未満かどうかが監視されています。CC状態が0の場合、アラームチケットが生成されます。

温度の差が高すぎる場合もアラームをトリガできます。これは洗浄プロセスを正常に完了できなかったことを示しています。

組合せしきい値

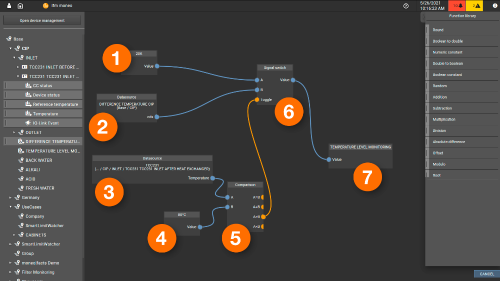

しきい値は計算値にも設定できます。この例の計算値は、現在の温度差を入口での温度の関数として監視するために使用されます。入口での温度が80℃を超えているかどうかをチェックします(5)。80℃(5)未満の場合は20℃(6)という値が提供されます。80℃を超えている場合は、入口と出口の現在の温度差(6)が出力されます。

- 入口での温度<80℃(20K)

- 入口と出口の温度差

- 入口での温度

- 入口温度の比較値(80℃)

- 比較機能ブロック

- 信号切替え機能ブロック

- 温度出力(< 80℃ = 20K、> 80℃ = 現在の温度差

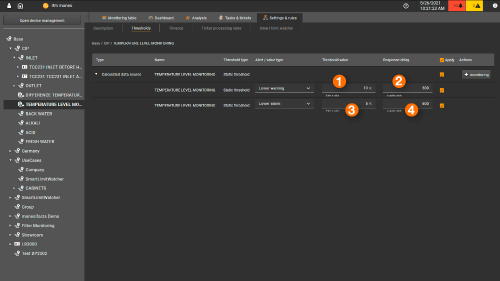

この計算値を、今度はプラントの監視に使用できます。この目的で、警告(1)とアラーム(3)のしきい値が設定されます。入口での温度が80℃を超えていて、温度差が5K(1)より大きいか、10K(3)より大きい場合に、対応するメッセージが生成されます。プロセスの性質上、温度はかなりゆっくりと反応するため、応答遅延が追加されます(2/4)。1つの更新サイクルは約1秒に相当します。たとえば、このセットアップでは、300秒(5分)後に温度差が10 Kに到達しない場合に、警告がトリガされます。600秒(10分)後に差が5 K(3)に到達しない場合、アラームがトリガされます。

- 温度警告しきい値

- 応答遅延警告

- 温度アラームしきい値

- 応答遅延アラーム

チケット処理ルールの管理

この機能を使用して、警告またはアラームの際に、チケット作成の他に何が起きるかを設定できます。現在のケースでは、メンテナンス部門の受信者グループに、センサの校正チェック機能がトリガされたことが通知されます。これにより、受信者は迅速に対応して校正を開始できます。

計算値

計算値機能を使用すると、プロセス値をさらに処理して計算に使用できます。CIPプラントの場合、この機能は入口と出口の温度差を判断するために使用されます。

温度差[∆T]= 周囲温度[T2] - コントロールキャビネット内の温度[T1]

- 入口温度[T2]

- 出口温度[T1]

- 機能ブロック:減算

- 温度差[∆T]