Monitoraggio del livello con il controllo del rifornimento in un impianto di colata

Visualizzazione e analisi dei livelli con moneo RTM e controllo dei processi logistici interni

La resina e l'indurente insieme formano la resina per colata, come componente importante nella produzione dei sensori. La colata con questi materiali serve a proteggere lelettronica da urti, vibrazioni e umidità.

La disponibilità di resina e indurente nei fusti è fondamentale per mantenere laffidabilità del processo e la qualità dei prodotti durante il processo di produzione. Pertanto, vanno monitorati i livelli dei fusti di resina e indurente. Inoltre, vanno automatizzati i processi logistici interni per provvedere al rifornimento del materiale.

Situazione iniziale

Finora, il sistema di controllo interno dellimpianto ha monitorato il livello attuale dei fusti contenenti i componenti. La necessità di cambiare il fusto è segnalata da una torretta di segnalazione. Il rifornimento di materiale deve essere richiesto attivamente tramite e-mail al magazzino centrale. Non esiste un controllo automatizzato del rifornimento.

Un altro problema è che i materiali vengono forniti in parte troppo presto. Questo ha fatto sì che il materiale venisse utilizzato oltre la sua effettiva data di scadenza.

Inoltre, la resina e lindurente devono acclimatarsi allambiente di produzione prima di essere utilizzati. Soprattutto nei mesi più freddi, una consegna troppo rapida del materiale ha causato problemi, in quanto un adattamento alla temperatura non era possibile.

Obiettivo del progetto

Lobiettivo è organizzare sullimpianto una fornitura di materie prime in base alle necessità. Ciò include il monitoraggio dei livelli nei fusti. Inoltre, è previsto un processo di ordinazione automatizzato per il rifornimento delle materie prime, in modo da renderle disponibili nel punto di utilizzo.

Realizzazione

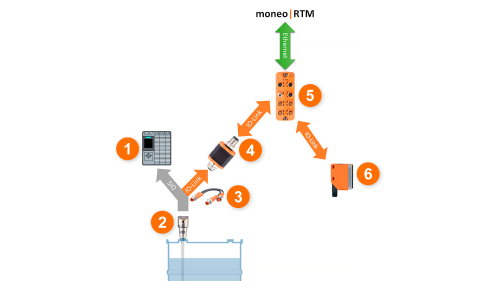

Il software moneo RTM è stato installato centralmente su un server. Il master IO-Link è stato collegato al server tramite una VLAN allinterno della rete IT aziendale. I sensori di livello sono stati collegati al master IO-Link tramite IO-Link.

I sensori sono già installati nellimpianto e trasmettono il valore di livello attuale al sistema di controllo dellimpianto. Per implementare questo caso applicativo senza influire sul sistema di controllo dellimpianto, viene utilizzato il cosiddetto percorso a Y.

moneo RTM è stato collegato al modulo SAP MM* e al modulo SAP PM** tramite linterfaccia SFI. moneo RTM invia gli allarmi / eventi definiti a SAP tramite linterfaccia SFI. A seconda del processo, l'ulteriore elaborazione avviene nel modulo SAP MM o PM.

Una violazione della soglia avvia il processo di richiesta d'ordine al magazzino centrale ad alcuni chilometri di distanza. Questo processo termina con la disponibilità del materiale in produzione, mentre il sensore di livello segnala che il fusto è di nuovo pieno. Si tratta del cosiddetto controllo del rifornimento SFI .

*Modulo SAP MM = modulo "Material Management" per la pianificazione e il controllo dei flussi di materiale di unazienda

**Modulo SAP PM = modulo "Plant Maintenance" per la gestione di tutti gli ordini di manutenzione e assistenza di unazienda

Risultato

- Ottimizzazione dei processi, dalla manutenzione basata sul tempo al controllo dei processi logistici interni

- Collegamento al sistema SAP tramite interfaccia SFI

- Riordino interno automatizzato delle materie prime in SAP tramite il controllo del rifornimento SFI

- Informazioni dettagliate sui livelli grazie al rilevamento dei valori dei sensori e alla chiara visualizzazione tramite il software moneo

- Risposta rapida al cambiamento dei parametri di processo grazie alla gestione integrata degli allarmi

- Rifornimento dei materiali in base alle necessità attraverso processi di rifornimento automatizzati

- Identificazione del superamento delle soglie

- Ottimizzazione dellutilizzo dellimpianto, garantendo la disponibilità delle macchine e aumentando la qualità del processo

- Conversione dei valori dei sensori in informazioni rilevanti per il processo grazie alla modellazione dei dati (valori calcolati)

Struttura del sistema

Nellapplicazione vengono utilizzati due fusti, ciascuno dotato di un sensore di livello. Ciò significa che i componenti 3 e 4 sono necessari due volte.

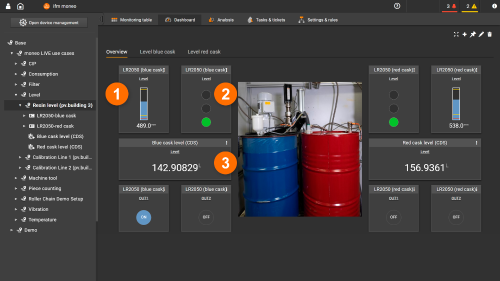

Dashboard

La dashboard fornisce allutente una panoramica di tutti i valori di processo rilevanti.

- Livello attuale del serbatoio in mm

- Indicazione a semaforo del valore di avviso o di allarme del livello

- Volume attuale del serbatoio in litri

Analisi

Attraverso lanalisi è possibile osservare il consumo precedente nello storico dei dati. Ciò consente di trarre conclusioni sull'utilizzo della capacità produttiva dell'impianto. Inoltre, è possibile stimare la durata di utilizzo di un fusto. I risultati possono aiutare la logistica interna a ottimizzare continuamente la fornitura.

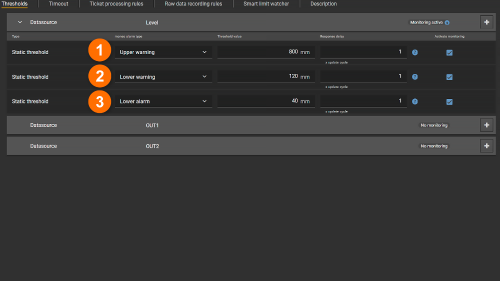

Regole per l'elaborazione di ticket

Per ciascuno dei due sensori di livello vengono definiti i valori delle soglie di avviso e di allarme inferiori e superiori. Questi sono il risultato dellesperienza della manutenzione.

- Avviso soglia superiore = reset di tutti i ticket dopo la sostituzione del fusto

- Avviso soglia inferiore = riordino e fornitura di un nuovo fusto sullimpianto

- Allarme soglia inferiore = sostituzione del fusto nellimpianto

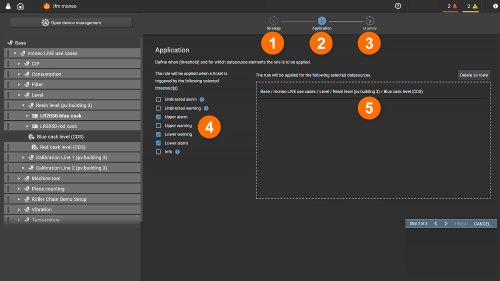

Gestire le regole di elaborazione ticket

Con la procedura guidata per le regole di elaborazione dei ticket è possibile definire, in modo semplice, strategie che devono essere eseguite in caso di avvisi e allarmi.

Nel caso seguente, il ticket viene elaborato tramite linterfaccia SFI sul modulo SAP MM e PM. Se il livello scende sotto il minimo, linterfaccia SFI trasmette il valore di superamento della soglia al modulo SAP MM o PM parallelamente al messaggio in moneo. In questo caso, il processo di controllo del rifornimento viene attivato automaticamente.

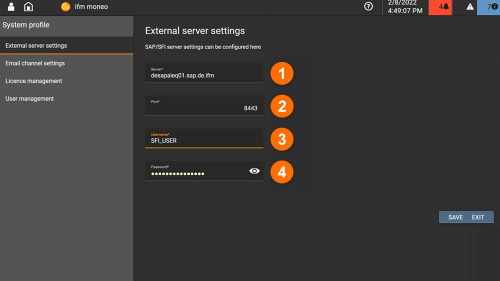

Collegamento di moneo al sistema SAP

- Indirizzo del server SAP/SFI

- Porta del server SAP/SFI

- Utente SAP/SFI

- Password utente SAP/SFI

Configurazione della regola di elaborazione ticket

- Definisce quale regola viene applicata

- Definizione delle soglie (4) e delle origini dati (5)

- Definizione della priorità di avviso o allarme

- Definizione delle soglie rilevanti

- Definizione delle origini dati corrispondenti

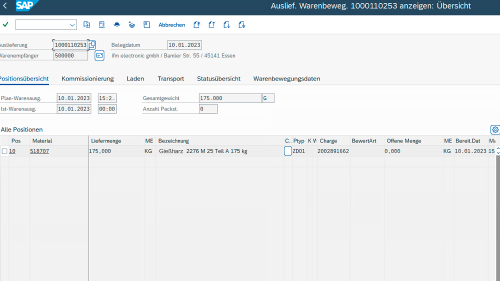

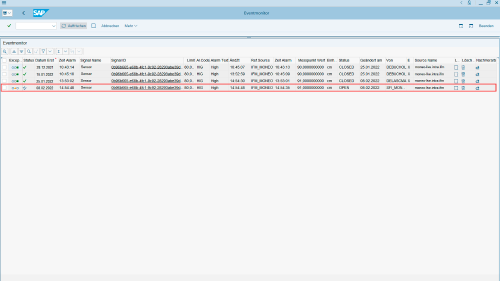

Messaggio nel sistema SAP

Documento del materiale nel modulo SAP MM

Ordine di manutenzione nel modulo SAP PM

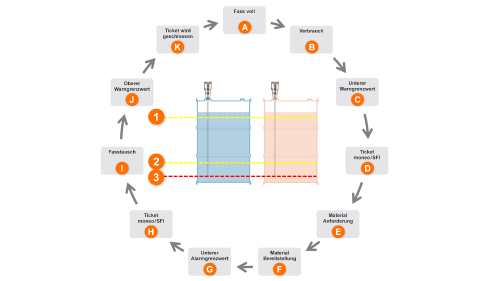

Controllo del rifornimento SFI

Il controllo del rifornimento SFI viene utilizzato per richiedere e fornire automaticamente i materiali di consumo. Se la soglia di avviso inferiore definita di un fusto viene superata, viene creato un ticket di avviso in moneo. Tale ticket di avviso viene inoltrato al sistema SAP dalla regola di elaborazione dei ticket che è stata impostata. In questo caso si tratta del modulo SAP MM. Viene generato automaticamente un documento che richiede la pronta fornitura del materiale richiesto.

Questo documento viene elaborato nel magazzino centrale, da dove poi il rispettivo materiale viene trasportato al luogo di fornitura. Se la soglia inferiore di allarme viene superata, il responsabile dellimpianto può sostituire il fusto vuoto con quello pieno fornito. Per garantire la corretta sostituzione di un fusto, viene monitorata anche la soglia superiore di avviso dei fusti. Se viene superata la soglia superiore, il superamento della soglia inferiore originale viene risolto da moneo e nel modulo SAP MM.

Per garantire che non si verifichino superamenti delle soglie durante la sostituzione del fusto o gli interventi di manutenzione, un sensore ottico monitora lo stato di chiusura del cancello dietro il quale si trovano i due fusti. Se il cancello viene aperto, il valore di processo del sensore viene sovrascritto finché il cancello rimane aperto. Questo risultato è stato ottenuto con la funzione Data Flow Modeler.

- Soglia superiore di avviso

- Soglia inferiore di avviso

- Soglia inferiore di allarme

- Il fusto è pieno.

- Il contenuto del fusto viene consumato durante il processo di produzione.

- Il livello raggiunge la soglia inferiore di avviso.

- Un ticket viene generato in moneo e trasmesso al sistema SAP tramite interfaccia SFI. Parallelamente, viene chiuso il ticket per il superamento della soglia superiore di avviso durante la precedente sostituzione del fusto.

- Allinterno del sistema SAP viene richiesto nuovo materiale e generato un ticket nel magazzino centrale di ifm.

- Il nuovo materiale viene trasportato all'interno della logistica di ifm fino al luogo di fornitura.

- Il livello raggiunge la soglia inferiore di allarme.

- Allinterno di moneo viene generato un ticket e il responsabile dellimpianto viene informato tramite il modulo SAP PM della necessità di sostituire il fusto.

- Il fusto vuoto viene sostituito con quello pieno.

- Il livello raggiunge quindi la soglia di allarme superiore quando si cambia il fusto.

- Al raggiungimento della soglia superiore di avviso, viene chiuso il ticket relativo al superamento della soglia inferiore di avviso.

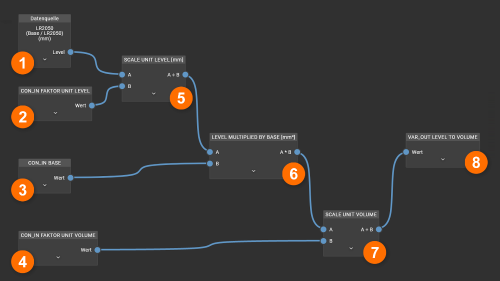

Calculated Values: valori calcolati

Il seguente valore viene calcolato in aggiunta sulla base del livello.

Volume attuale del serbatoio in litri

Poiché la superficie del fusto è nota, la quantità di riempimento può essere determinata semplicemente utilizzando la formula "Superficie x livello".

- Livello attuale del serbatoio in mm

- Fattore di conversione dellunità dellorigine dati, qui 1 = m

- Superficie del serbatoio in mm²

- Fattore di conversione dell'unità di output, qui 1.000.000 = litri

- Scala dell'unità in mm

- Superficie in mm² per il livello in mm = volume in mm³

- Scala dell'unità di output da mm³ a litri (dm³)

- Volume in litri come risultato del calcolo

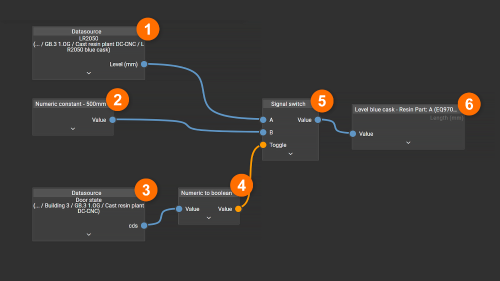

Bypass del valore di processo con cancello aperto

Il modello di flusso dati, descritto di seguito, viene utilizzato per il monitoraggio del cancello per ridurre il rischio di un ordine errato derivante dallattivazione involontaria della soglia durante una sostituzione del fusto o la manutenzione dei fusti di resina per colata:

- Livello attuale del serbatoio in mm (valore in ingresso)

- Costante stabilita per la quale il valore in uscita deve essere bypassato

- Ingresso trigger per attivare il bypass

- Blocco funzione "Da doppio a booleano" Conversione del valore numerico in un valore booleano: Vero = 1 / Falso = 0

- Blocco funzione "Commutatore di segnale" Lingresso "A" viene emesso non appena lingresso toggle è "Falso=0" o lingresso "B" viene emesso non appena lingresso toggle è "Vero=1"

- Risultato (valore in uscita)