GeTech - I sensori assistono calibri di controllo per tubi

Perfettamente piegato?

I tubi sono linee vitali per i sistemi che trasportano olio, carburante o refrigerante, sia negli aerei che nelle automobili. Spesso devono essere piegati in forme tridimensionali complesse per collegare in modo efficiente aggregati e serbatoi in spazi ristretti. Affinché sia possibile assemblare tutto come desiderato e far sì che tutti i collegamenti siano perfettamente adeguati, è necessario un preciso controllo della qualità. Prima dell'installazione, vengono utilizzati dispositivi speciali per garantire che le curve e le lunghezze siano conformi alle specifiche. Solo così questi complessi tubi possono essere integrati senza problemi in tutto il sistema e funzionare in modo affidabile a lungo termine.

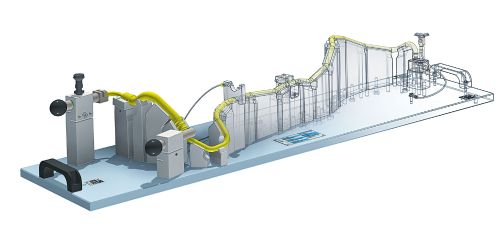

GeTech, un'azienda olandese con sede a Westerbork, è specializzata nello sviluppo, nella produzione e nella distribuzione di sistemi di ispezione geometrica per tali tubi.

Alco Poppinga, amministratore delegato di GeTech, spiega: "Produciamo calibri di controllo per l'industria automobilistica e aerospaziale. Il tubo da testare viene inserito nei nostri calibri e fissato nello stesso modo in cui verrà poi montato, ad esempio, nell'automobile. Ciò consente all’operatore di verificare in modo rapido e sicuro se il prodotto rispetta le tolleranze di fabbricazione".

GeTech sviluppa i calibri di controllo nel proprio laboratorio CAD. GeTech esegue anche la produzione robotizzata con l'aiuto di moderne macchine utensili, nonché l'ispezione esatta su un sistema di misurazione di precisione interno.

Figura 1: Nel laboratorio di misurazione interno all’azienda viene misurato, con precisione, ogni singolo elemento di supporto.

Figura 2: Esempio di un calibro di controllo con tubo installato.

Alco Poppinga continua: "Produciamo i nostri calibri in base alle elevate esigenze dei nostri clienti. Stiamo automatizzando il nostro processo produttivo attraverso l'uso di robot. Questo garantisce un'elevata produzione".

Ognuno di questi calibri viene adattato individualmente al tubo da testare. I blocchi di alluminio vengono allineati e impilati su una piastra di base in alluminio. I "puntelli" risultanti sono calcolati con precisione millimetrica in altezza e allineamento e servono come punti di appoggio per il prodotto. Nella parte superiore dei blocchi viene fresata una scanalatura su misura, nella quale i tubi o condotti da testare devono poter essere inseriti con precisione e senza tensioni.

Su richiesta, questi calibri possono essere integrati come componente modulare nel Product Inspection System (GPI), il sistema di ispezione dei prodotti di GeTech. Questo sistema comprende sensori, un sistema di dialogo su schermo e un'unità di controllo.

Alco Poppinga descrive il processo di controllo del GPI: "Una volta che l’operatore si è registrato nel sistema tramite un chip RFID, la sequenza di controllo appropriata viene caricata automaticamente e visualizzata sul display. L'operatore viene guidato passo dopo passo nel processo e riceve istruzioni, ad esempio, su come inserire il tubo nel dispositivo di prova e chiudere i morsetti".

L'utente accede al sistema utilizzando un chip RFID. Ciò significa che il processo di ispezione viene documentato per ogni operatore.

I sensori controllano il processo

Il processo di ispezione viene monitorato con l'aiuto di diversi prodotti dello specialista di sensori ifm. Ad esempio, sui morsetti a leva sono stati installati sensori induttivi per garantire che tutte le leve necessarie vengano chiuse correttamente. Solo allora questa fase di lavoro verrà abilitata. I sensori induttivi IY hanno dimensioni ancora più ridotte. Sono stati incorporati nelle valvole, ad esempio, che segnalano al sistema di controllo la corretta posizione del prodotto da controllare. Grazie al loro design M5 compatto, possono essere integrati perfettamente anche in spazi ristretti.

La presenza di alcuni componenti, come gli O-ring alle estremità dei tubi da ispezionare, viene controllata da sensori ottici. Le fotocellule O8H di dimensioni molto piccole sono perfette in questa applicazione sia per le loro dimensioni compatte che per la precisione del piccolo spot luminoso anche a grandi distanze.

Un altro importante dispositivo è il sensore di contorno O2D, che rileva il contorno effettivo e lo confronta con quello target definito nel programma di ispezione. Le deviazioni oltre i limiti di tolleranza vengono riconosciute come errori.

Alco Poppinga continua: "Utilizziamo il sensore di contorno di ifm, ad esempio, per controllare le valvole di riempimento dei tubi dell’aria condizionata. Queste valvole possono variare da Paese a Paese. Il sensore basato su telecamera controlla se è stata montata la versione della valvola del rispettivo Paese verificandone il contorno".

Per confermare l'esito positivo del test del prodotto, viene stampata un'etichetta con un codice a barre che viene applicata in un punto specifico del tubo. Un lettore di codici basato su telecamera di ifm controlla se l'etichetta giusta è stata applicata nella posizione corretta. Il prodotto viene rilasciato e autorizzato e quindi può essere rimosso.

Figura 1: Uno dei vari sensori ottici rileva se il tubo è inserito nel calibro. Il blocco viene rilasciato solo quando tutte le fasi del controllo qualità sono state completate con successo.

Figura 2: Il sensore di contorno di ifm controlla la valvola del tubo dell’aria condizionata, specifica per il Paese.

Figura 3: I sensori induttivi rilevano la posizione su morsetti a leva.

Sistema modulare

L'impostazione del sensore del dispositivo di misura dipende dai requisiti della procedura di prova del singolo prodotto.

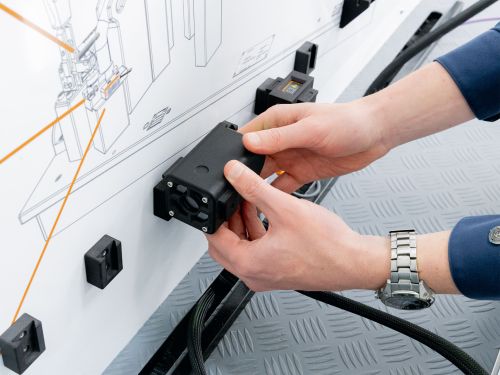

Alco Poppinga continua: "Il GPI è una stazione di lavoro in cui i calibri possono essere facilmente sostituiti tramite un connettore. La maggior parte dei sensori è montata in modo permanente sulle leve e sui morsetti. Il sensore di contorno o il lettore di codici QR rimangono sulla stazione di lavoro, perché possiamo parametrizzarli rapidamente per il rispettivo settore di applicazione tramite il comodo software gratuito ifm Vision Assistant. Allo stesso tempo, possiamo ridurre i costi di produzione dei calibri a vantaggio dei nostri clienti".

Figura 1: Il display mostra all'operatore tutti i passaggi necessari, uno dopo l'altro. In questo modo si eliminano i lunghi periodi di formazione per la sostituzione dei calibri di controllo, garantendo una sequenza di test efficiente e priva di errori.

Figura 2: I sensori con utilizzo variabile, come questo sensore di contorno, sono modulari e possono essere installati in diversi calibri. Ciò consente l’ottimizzazione dei costi.

Collaborazione con ifm

GeTech si affida ai prodotti ifm sia per i sensori che per il display. Alco Poppinga spiega perché GeTech ora utilizza anche i sensori destinati all’industria per il controllo qualità: "Nel 2016, uno dei nostri clienti è venuto da noi perché aveva molte lamentele relative all’assenza di alcuni pezzi sul tubo. Abbiamo quindi analizzato il problema insieme al cliente e abbiamo pensato ad un supporto tramite sensori. Nello stesso anno siamo entrati in contatto con ifm durante una visita a una fiera. Abbiamo parlato del problema del nostro cliente e abbiamo capito subito che potevamo lavorare bene insieme in questo settore. ifm ci ha fornito alcuni sensori e un display programmabile per testare queste soluzioni. Erano convincenti, ed è così che è nato il sistema GPI, una stazione di lavoro sulla quale è possibile collegare e sostituire facilmente diversi calibri".

Il tubo per l’aria condizionata, piegato tridimensionalmente, viene inserito nel calibro per il controllo della qualità.

Tubo dell’aria condizionata di un veicolo, da testare.

Conclusioni

I sensori di ifm contribuiscono a garantire la qualità della produzione di tubi complessi. Rilevano in modo affidabile i difetti che potrebbero sfuggire in un processo di ispezione puramente manuale. Un sistema di dialogo facilita l'applicazione e garantisce controlli efficienti con la massima qualità del prodotto.