- moneo: piattaforma IIoT

- Use cases

Rilevamento delle quantità prodotte di pezzi buoni/difettosi con moneo RTM

Conteggio dei pezzi buoni e pezzi difettosi sull’impianto in linea PT

Su un impianto di produzione automatizzato in ifm prover vengono realizzati diversi componenti per sensori di pressione. Alla fine del processo di produzione, i pezzi buoni vengono separati da quelli difettosi.

Lo smistamento viene eseguito da una pinza. Nell’ambito della garanzia di qualità, è necessario determinare la distribuzione quantitativa per poter effettuare analisi per la valutazione della qualità del prodotto e del processo di produzione.

Situazione iniziale

La quantità prodotta non veniva monitorata centralmente e la quantità di pezzi buoni e pezzi difettosi non veniva registrata. Il personale della produzione non veniva informato della presenza di pezzi difettosi e non c'era una panoramica degli scarti prodotti. L'intero processo non era trasparente. Un'ottimizzazione con scenari di pianificazione non era possibile a causa della mancanza dei dati storici.

Obiettivo del progetto

Introduzione di una garanzia di qualità costante attraverso il rilevamento e l'analisi delle quantità prodotte per pezzi buoni e difettosi e un'ottimizzazione per la produzione e il processo a valle (es. riparazione dei pezzi difettosi).

Realizzazione

Presso ifm prover gmbh è stato installato moneo RTM, centralmente, su un server. I pezzi prodotti vengono smistati tramite due scivoli, distinti per pezzi buoni e pezzi difettosi. Su ciascuno degli scivoli è stato installato un sensore ottico che conta la quantità dei pezzi trasportati dal nastro trasportatore.

Entrambi i contatori vengono visualizzati nel display multifunzione IO-Link che converte i valori in un segnale IO-Link e lo trasmette al master IO-Link. Il master IO-Link fornisce i dati di processo per la visualizzazione, il calcolo e l'analisi in moneo RTM.

Risultato

È stato possibile garantire la qualità in modo sostenibile migliorando la qualità del processo e del prodotto. Il successivo lavoro di riparazione è stato ottimizzato potendo reagire prontamente al cambiamento dei valori di processo. Con queste misure è stato possibile ridurre i costi.

Conclusioni

Gli obiettivi sono stati raggiunti grazie a questa riorganizzazione.

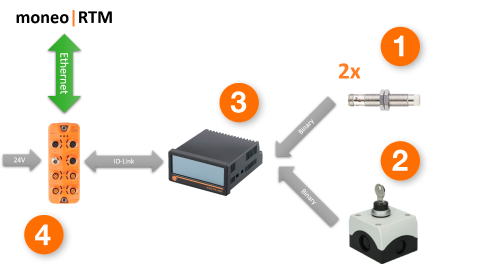

Struttura del sistema con master IO-Link

- Sensori induttivi (IFC246: 1 sensore per pezzi buoni / 1 sensore per pezzi difettosi)

- Opzione di reset (es. interruttore a chiave)

- Display multifunzione IO-Link (DX2055)

- Master IO-Link (AL1350)

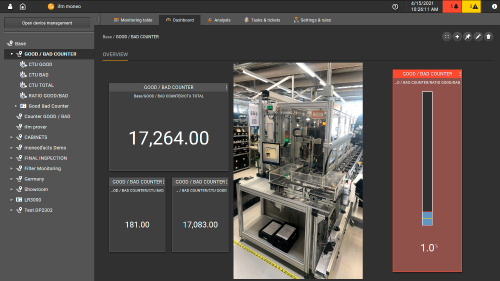

Dashboard

Una panoramica si trova nella dashboard di moneo. La dashboard fornisce all'utente una panoramica dei valori di processo rilevanti per questo impianto.

- Attuale quantità di produzione totale (calcolata di pezzi buoni [2] e difettosi [3])

- Valore del contatore pezzi difettosi

- Valore del contatore pezzi buoni

- Rapporto tra pezzi difettosi e pezzi buoni

- Visualizzazione a semaforo del rapporto (<0,5% = verde, >0,5% giallo, >1,0% = rosso)

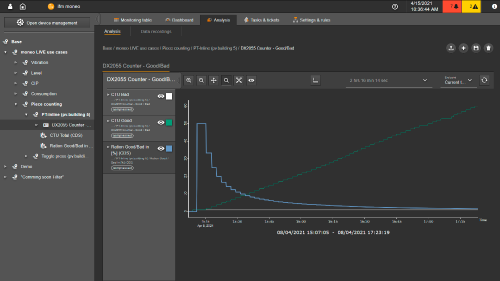

Analisi

La funzione di analisi permette osservazioni dettagliate dello stato attuale in confronto ai dati storici registrati. Questo permette di identificare il processo di produzione e i processi di qualità, avviare le misure appropriate e tracciarne l'efficacia.

A seconda del processo di produzione, possono verificarsi variazioni della qualità anche a causa dei cambiamenti delle condizioni ambientali, ad es. temperatura ambiente o umidità. Includendo ulteriori valori di processo nell'analisi, è possibile rilevare tali correlazioni.

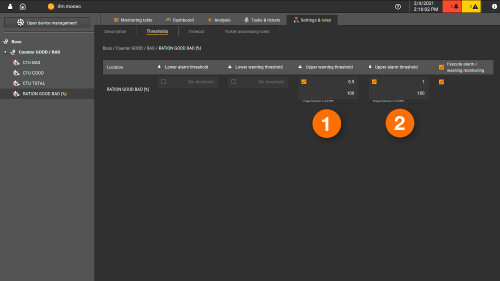

Tasks & Tickets: gestire le soglie con moneo RTM

Definendo i valori di soglia in modo individuale, possono essere definiti diversi livelli di allarme scalabili, così come i canali di informazione.

- Soglia per il limite di avviso

- Soglia per il limite di allarme

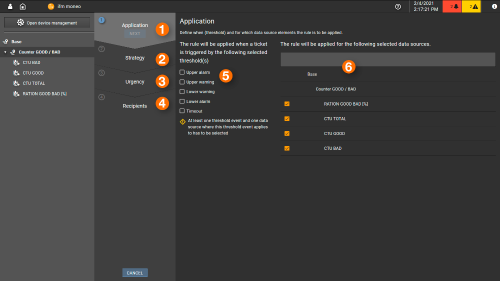

Gestire le regole di elaborazione ticket

Definizione delle regole di avviso e allarme tramite la procedura guidata integrata.

- Definizione delle soglie (5) e delle origini dati (6)

- Definisce quale regola viene applicata

- Definisce la priorità dell’avviso o dell’allarme

- Definisce il gruppo di destinatari dell’e-mail

- Definizione dei valori di soglia rilevanti

- Definizione delle origini dati corrispondenti

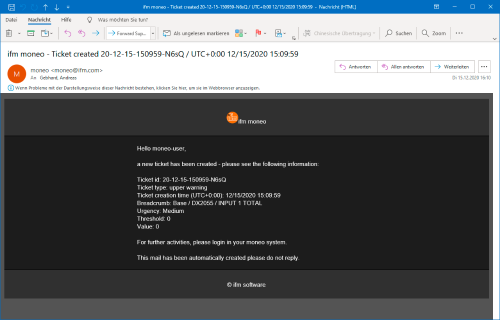

L'e-mail generata da moneo contiene già le informazioni del ticket:

- Origine dati interessata

- Valore superato per difetto o per eccesso

- Priorità del ticket

- Timestamp

Calculated values: valori calcolati

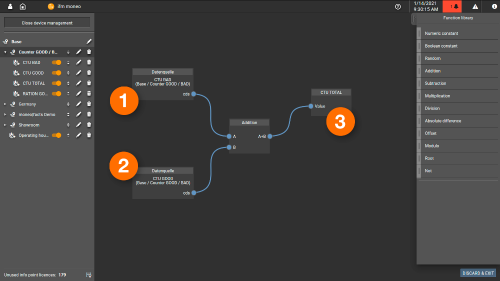

Volume di produzione totale

CTU BAD+CTU GOOD= CTU TOTAL

- Contatore pezzi difettosi (CTU BAD)

- Contatore pezzi buoni (CTU GOOD)

- Volume di produzione totale (CTU TOTAL)

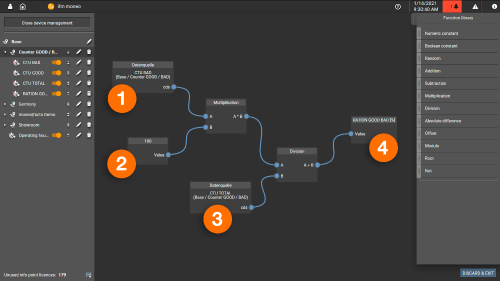

Rapporto percentuale tra pezzi buoni e pezzi difettosi

Calcolo del rapporto dei pezzi difettosi rispetto alla quantità totale.

RATION GOOD BAD [%] = CTU BAD * 100 / CTU TOTAL

- Contatore pezzi difettosi (CTU BAD)

- Costante 100%

- Volume di produzione totale (CTU TOTAL)

- Rapporto tra pezzi difettosi e quantità totale in %