- moneo: plataforma IIoT

- Casos prácticos

Supervisión de los filtros de aire en la producción con moneo RTM

Visualización y análisis de los estados de los filtros

La instalación de ventilación central de ifm prover gmbh se debe supervisar. Esto incluye los filtros para la admisión y salida de aire, así como los filtros en la unidad de aspiración de la zona de trabajo en la planta baja y el primer piso. De forma simplificada, podríamos decir que los filtros son la resistencia de un sistema. Las partículas extrañas, que no pertenecen al fluido original, obstruyen las mallas o los poros abiertos del filtro. Esto aumenta la resistencia total. Por este motivo, el caudal disminuye mientras que la presión se mantiene constante. Como resultado, el rendimiento de la instalación se verá cada vez más perjudicado y solo se podrá salvar hasta cierto punto mediante un incremento de la presión de suministro, lo que al mismo tiempo aumenta la necesidad de energía. Dependiendo del rendimiento requerido para el filtro, se debe considerar y decidir en cada caso cuándo es el momento ideal para la sustitución de cada filtro

Casos de aplicación para la supervisión de filtros durante el proceso de producción:

- Garantía de la calidad del producto y del proceso

- Optimización del consumo de energía

- Organización del mantenimiento

- Mantenimiento y garantía de la calidad del aire (polvo fino, pureza del aire, potencia de aspiración)

Situación inicial:

El mantenimiento de los filtros de ventilación se llevaba a cabo en intervalos de tiempo fijos sin una supervisión centralizada que emitiera alarmas (correo electrónico, ticket) en caso de que fuera necesaria una sustitución. El estado actual del filtro se visualizaba solo localmente a través de un dispositivo instalado en el mismo filtro. Como resultado, la sustitución de los filtros se realizaba demasiado pronto o demasiado tarde. Esto generaba costes operativos adicionales como consecuencia de la sustitución y eliminación de los filtros, el consumo de energía y el tiempo de inactividad. Debido a la falta de datos, no fue posible un análisis de optimización que permitiera, entre otras cosas, detectar fallos (rotura o ausencia de filtros, obstrucciones). Se identificó un potencial de mejora en el almacenamiento de los datos históricos.

Objetivo del proyecto:

La implementación de un cambio de filtros orientado a la demanda y la conversión de un mantenimiento basado en el tiempo a uno basado en las condiciones (Time Based to Condition Based Maintenance). La optimización se debe lograr mediante la supervisión y visualización automáticas del estado de los filtros.

Ejecución:

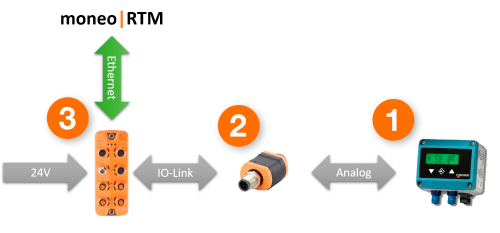

moneo RTM está instalado de forma centralizada en un servidor de ifm prover gmbh. El maestro IO-Link está conectado al servidor a través de una VLAN interna y los sensores están conectados al maestro a través de IO-Link. Un sensor de presión diferencial con salida analógica se instaló en el propio filtro. La señal se lee con un convertidor IO-Link (DP2200), se convierte en un valor del proceso IO-Link y, a continuación, se transmite al maestro IO-Link con interfaz IoT (por ejemplo, el producto AL1350).

moneo RTM registra cíclicamente los valores del proceso a través de dicho maestro IO-Link. Los valores de corriente analógicos recibidos de esta forma se procesan posteriormente a través de la función «Valores calculados», convirtiéndose en valores del proceso en unidad Pascal. Este valor del proceso corresponde al sensor real.

Los valores límite para la sustitución del filtro se extrajeron de la ficha técnica del respectivo filtro de bolsa y se definieron como valores límite en moneo RTM. Para evitar que se produzcan situaciones críticas, en el campo de las reglas de procesamiento de tickets se guarda el grupo de usuarios al que se debe informar de la superación de los valores límite para que pueda ejecutar el cambio del filtro.

Proyecto completado con éxito:

La implantación de la supervisión permanente de los filtros supuso una optimización del proceso interno, pasando de un mantenimiento basado en el tiempo a otro basado en las condiciones. Al detectar los fallos a tiempo, fue posible garantizar la disponibilidad de la máquina y aumentar la calidad.

La calidad del proceso mejoró gracias a un aviso a tiempo de la necesidad de sustitución de los filtros (correo electrónico, ticket). El impacto medioambiental y los costes de explotación (energía, mantenimiento, material) se redujeron de forma sostenible gracias a esta nueva estrategia de mantenimiento.

Al documentar los trabajos de mantenimiento y almacenar los datos en un historial, en el futuro será posible realizar análisis sobre posibles optimizaciones del sistema de filtrado, ya que se dispone de suficientes datos. El personal de mantenimiento tiene a su disposición una aplicación que se puede adaptar fácilmente a las condiciones específicas del cliente y que permite calcular los valores del proceso (presión diferencial, conversión de unidades específicas). El uso de moneo RTM ya ha permitido evitar daños indirectos en las máquinas y sistemas de aspiración.

Conclusión:

Con moneo|RTM se pudieron alcanzar todos los objetivos:

- Visión general e información detallada de la instalación en el panel de control

- Registro de datos para una posterior optimización

- Posibilidad de análisis del registro de datos

- Control permanente del estado de los filtros

- Notificación por correo electrónico en caso de exceder los valores límite

Estructura del sistema

- Sensor de presión diferencial con salida de 4...20mA

- Sistema de evaluación y pantalla para señales analógicas de 4…20mA (DP2200)

- Maestro IO-Link (AL1350)

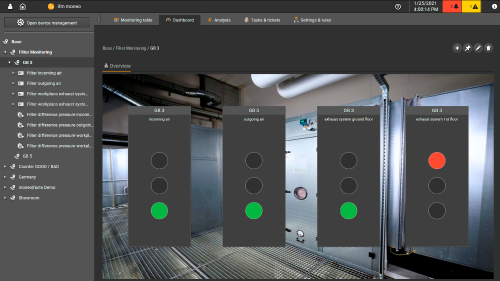

Panel de control

Obtenga una visión general en el panel de control de moneo. El estado actual de una instalación se puede controlar fácilmente y de un solo vistazo mediante los elementos de visualización tipo semáforo. En este caso, los cuatro filtros supervisados se presentan de forma clara y transmiten rápidamente una idea de su estado actual.

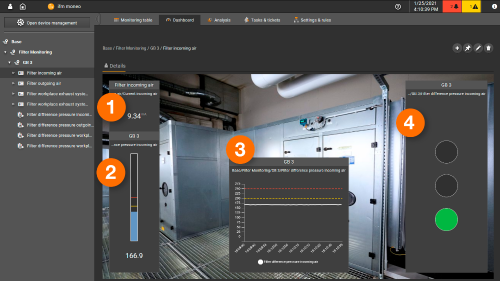

Además, se creó otro panel de control para mostrar de forma detallada los parámetros actuales de cada filtro mediante diferentes herramientas.

- Valor analógico bruto del sensor de presión diferencial en mA

- Presión diferencial calculada en Pa

- Visualización de la presión diferencial a lo largo del tiempo

- Indicación tipo semáforo del estado actual del filtro

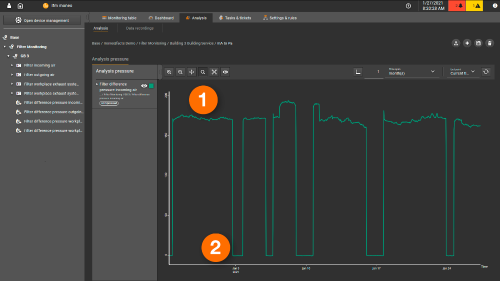

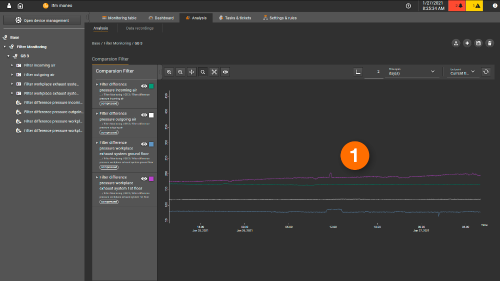

Análisis

A través del análisis es posible obtener más detalles. Por ejemplo, una evaluación a largo plazo permite examinar los tiempos de funcionamiento de la instalación retrospectivamente.

- Instalación en funcionamiento

- Instalación fuera de funcionamiento

La ejecución de varias evaluaciones permite identificar una tendencia en muy poco tiempo. En este caso, por ejemplo, se estuvo observando la presión diferencial de los cuatro filtros durante dos días. La pantalla muestra que el filtro en la unidad de aspiración de la primera planta (línea morada) se está obstruyendo poco a poco, ya que la presión diferencial aumenta lentamente.

- Línea morada, presión diferencial del filtro en la unidad de aspiración de la primera planta

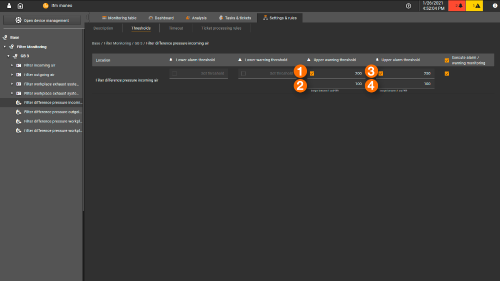

Tareas y tickets: valores límite de inicio/parada

Administración de valores límite

Con esta función, se puede definir un valor límite individual para cada valor del proceso en moneo RTM. En esta aplicación, la función se configuró de modo que el personal de mantenimiento fuera informado a tiempo de la necesidad de cambiar un determinado filtro.

Cuando se alcanza el límite de aviso, se informa al personal de la necesidad de cambiar el filtro a corto plazo, lo que permite una planificación a tiempo. Las piezas se deberán sustituir como muy tarde cuando se alcance el límite de alarma.

Durante la fase de puesta en marcha de los ventiladores, se suelen producir sobreoscilaciones que provocan la superación momentánea de los valores límite. Para evitar que cada una de ellas active inmediatamente un aviso o una alarma, se pueden suprimir mediante la función de retardo de respuesta.

- Valor límite de aviso

- Tiempo de retardo del aviso

- Valor límite de alarma

- Tiempo de retardo de la alarma

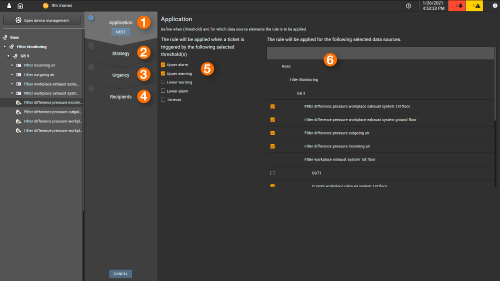

Administración de reglas de procesamiento de tickets

Mediante el asistente de reglas de procesamiento de tickets se pueden definir muy fácilmente las estrategias de respuesta cuando se producen avisos y alarmas. En este ejemplo, cuando se alcanzan los límites de aviso y alarma, se informa por correo electrónico a un grupo de destinatarios de mantenimiento de que es inminente o se recomienda urgentemente la sustitución del filtro.

- Definición de valores límite (5) y fuentes de datos (6)

- Define qué regla se aplica

- Define la urgencia del aviso o de la alarma

- Define el grupo de destinatarios del correo electrónico

- Definición de los valores límite pertinentes

- Definición de las fuentes de datos correspondientes

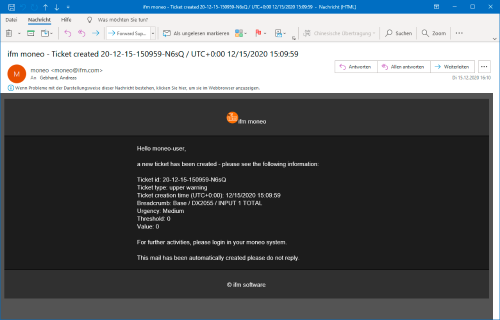

El correo electrónico generado en moneo ya contiene la primera información sobre el ticket creado:

- Fuente de datos afectada

- Valor excedido o no alcanzado

- Prioridad del ticket

- Registro de hora

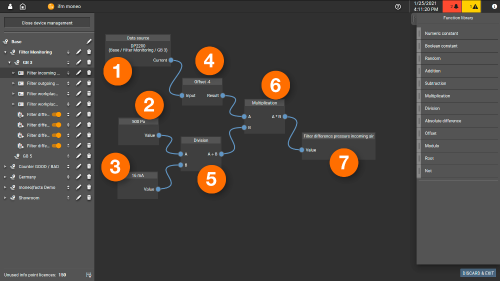

Calculated Values:

Los datos del proceso se pueden seguir procesando mediante la función de valores calculados. En este caso práctico, la señal de corriente analógica suministrada por el sensor se convierte en un valor de presión en unidad Pascal. Un valor de 4mA equivale a 0Pa y un valor de 20mA es igual a 500Pa.

Diferencia de presión [Pa]= diferencia de presión como valor de corriente analógica [mA] – 4mA * (500Pa / 16mA)

- Diferencia de presión como valor de corriente analógica del sensor (4...20mA)

- Rango de medición máximo del sensor (500Pa = 20mA)

- Intervalo de corriente del valor analógico (20mA – 4mA = 16mA)

- Valor de offset analógico (4...20mA a 0 ... 16mA)

- Cálculo del factor de corriente a Pascal

- Multiplicación del valor de corriente (0...16mA) por el factor

- Resultado de la diferencia de presión en Pascal (Pa)