- moneo: IIoT platform

- Use cases

Stykoptælling af gode/dårlige producerede dele ved brug af moneo RTM

Optælling af gode/dårlige dele ved PT in-line-systemet

Hos ifm prover produceres forskellige komponenter til tryksensorer på et automatiseret produktionsanlæg. I slutningen af produktionsprocessen separeres gode og dårlige dele.

Der anvendes en griberarm til sortering. Til kvalitetskontrollen skal mængdedistributionen fastsættes til at muliggøre analyser til vurdering af produktkvalitet og produktionsprocesser.

Den oprindelige situation:

Den mængde, der produceres, er ikke blevet overvåget centralt, og mængden af gode og dårlige dele er ikke blevet optaget. Produktionsfolkene blev ikke informeret om tilstedeværelsen af dårlige dele, og der var ingen oversigt over de frasorteringer, der blev produceret. Hele processen manglede gennemsigtighed. En optimering baseret på planlægningsscenarier var ikke mulig på grund af manglende historikdata.

Projektets mål:

Introduktion af en konsekvent kvalitetssikringsprocedure gennem optælling og analyse af gode og dårlige producerede dele og optimering af produktionsprocessen og down-stream-processen (f.eks. reparation af dårlige dele).

Implementeringen:

Hos ifm prover gmbh er moneo RTM installeret centralt på en server. De producerede dele sorteres og separeres i gode/dårlige dele ved brug af to slisker. Der er blevet installeret en fotoelektrisk sensor på hver af sliskerne til at tælle antallet af dele, der transporteres af transportøren.

Multifunktionsdisplayet IO-Link viser begge tællere. Det overfører dem som et IO-Link signal til IO-Link masteren. IO-Link masteren leverer procesdataene til visualisering, beregning og analyse i moneo RTM.

Resultatet:

Der er blevet implementeret en effektiv kvalitetssikringsproces, som medfører en forbedret proces- og produktkvalitet. Down-stream-reparationer er blevet optimeret. Det er nu muligt straks at reagere på ændrede procesværdier. Foranstaltningerne har allerede vist sig at være omkostningseffektive.

Bundlinjen:

Takket være omstillingen blev alle mål opnået.

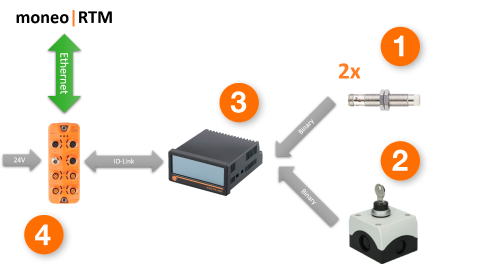

Systemstruktur med IO-Link master

- Induktive sensorer (IFC246: 1 sensor til gode dele / 1 sensor til dårlige dele)

- Nulstillingsmulighed (f.eks. nøglebetjent kontakt)

- Multifunktionsdisplay IO-Link (DX2055)

- IO-Link-master (AL1350)

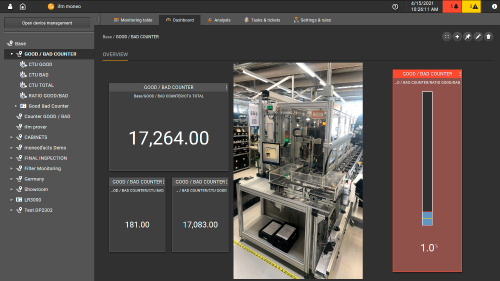

Dashboard

Få det store billede på moneo dashboard. Dashboardet leverer en oversigt til brugeren over de relevante procesværdier for dette anlæg.

- Aktuelt samlet produktionsmængde (beregnet ud fra gode [2] og dårlige [3] dele)

- Tæller dårlige dele

- Tæller gode dele

- Forholdet mellem dårlige og gode dele

- Trafiklysvisning af forholdet (<0.5 % = green, >0,5 % gul, >1,0 % = rød)

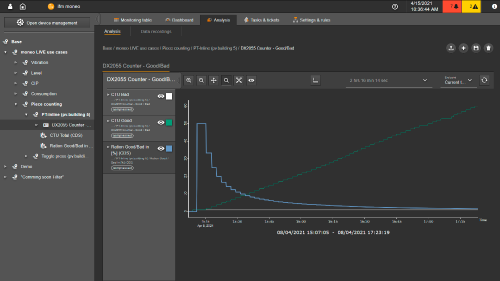

Analyse

Denne funktion muliggør detaljerede analyser af den aktuelle status sammenlignet med de registrerede historiske data. Dette gør det muligt at identificere produktions- og kvalitetsprocesser, indlede de passende foranstaltninger og spore deres effektivitet.

Afhængig af produktionsprocessen kan der opstå kvalitetsudsving på grund af ændrede miljøforhold som rumtemperatur eller luftfugtighed. Ved at inkludere yderligere procesværdier i analysen kan sådanne sammenhænge detekteres.

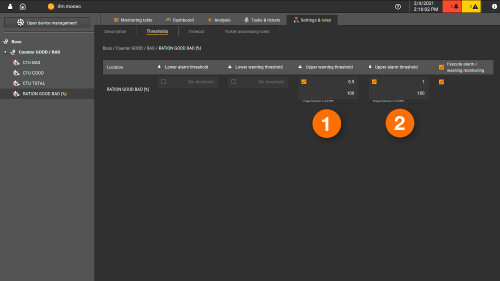

Opgaver og procesudløsende opgavet (tickets): administrer grænser med moneo RTM

Ved at indstille individuelle grænser kan der defineres forskellige alarm- og reguleringsniveauer samt informationskanaler.

- Øverste advarselsgrænse

- Øverste alarmgrænse

Styring af procesudløsende opgave (ticket) behandlingsforskrifter

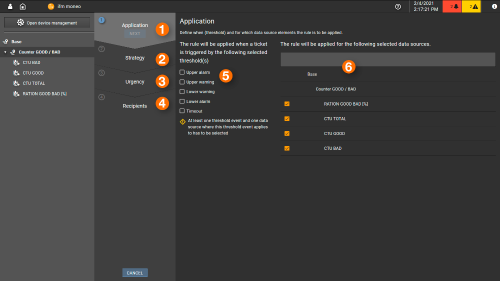

Definition af advarsels- og alarmforskrifter via den integrerede guide

- Definition af grænser (5) og datakilder (6)

- Definerer, hvilken forskrift, der anvendes

- Definerer advarslens eller alarmens vigtighed

- Definerer e-mailmodtagerne

- Definition af de relevante grænser

- Definition af de tilsvarende datakilder

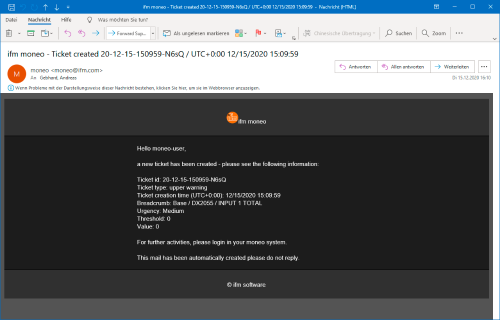

Den e-mail, der er blevet genereret fra moneo indeholder allerede opgave-information:

- påvirket datakilde

- værdi, der blev overskredet eller ikke nået

- opgave-prioritet

- Tidsstempel

Beregnede værdier

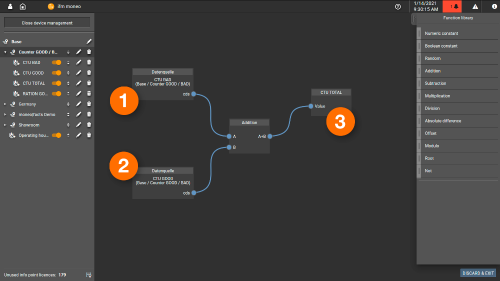

Samlet produktionsmængde

TÆL. DÅRLIGE+TÆL. GODE= TÆL. SAMLET

- Tæller dårlige dele (TÆL. DÅRLIGE)

- Tæller gode dele (TÆL. GODE)

- Samlet produktionsmængde (TÆL. SAMLET)

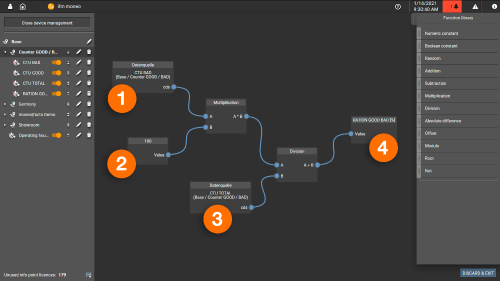

Forholdet mellem gode dele og dårlige dele i %

Beregning af forholdet af dårlige dele sammenlignet med den samlede mængde.

FORHOLD GODE DÅRLIGE [%] = TÆL. DÅRLIGE * 100 / TÆL. SAMLET

- Tæller dårlige dele (TÆL. DÅRLIGE)

- Konstant 100%

- Samlet produktionsmængde (TÆL. SAMLET)

- Forholdet af dårlige dele sammenlignet med samlet mængde i %